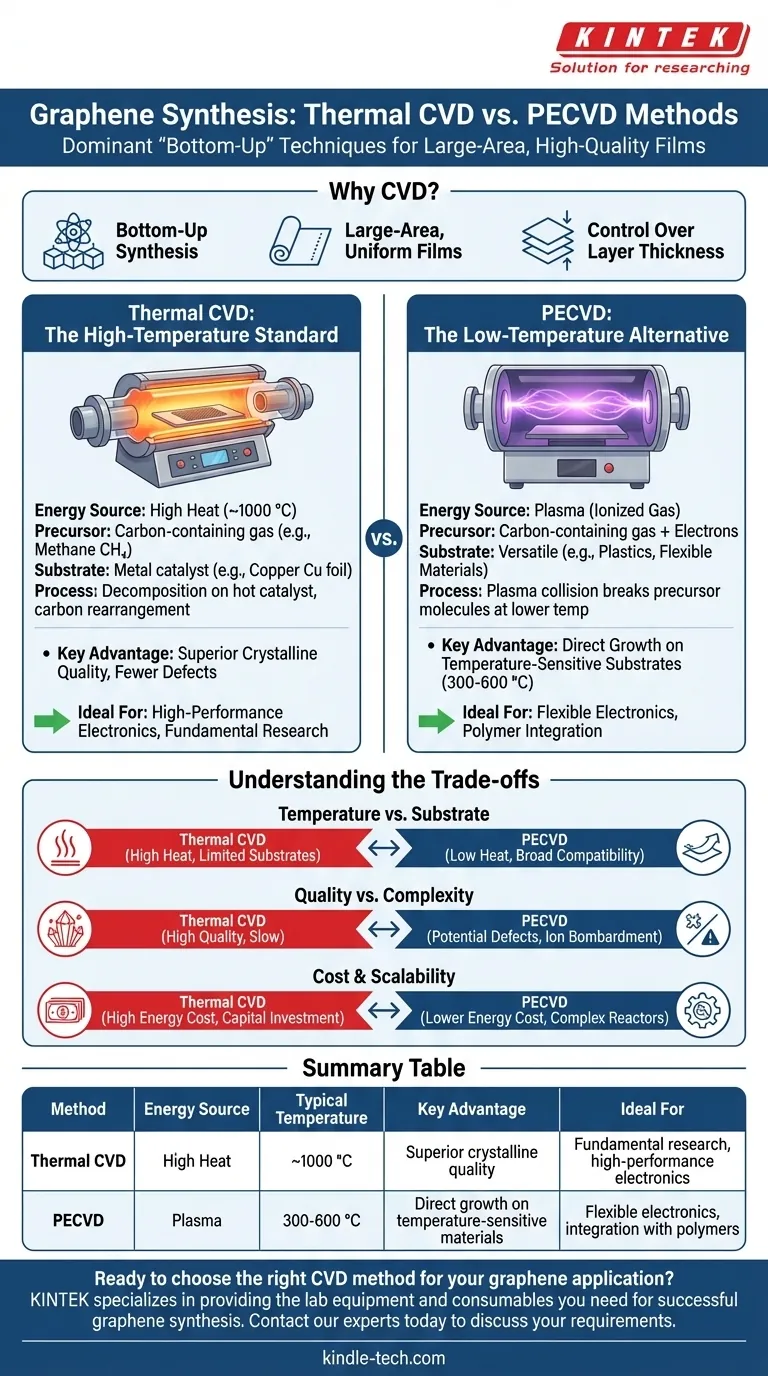

Os métodos primários para sintetizar grafeno por deposição química a vapor (CVD) são o CVD Térmico e o CVD Assistido por Plasma (PECVD). O CVD Térmico depende de altas temperaturas (cerca de 1000 °C) para decompor um gás contendo carbono em um catalisador metálico, enquanto o PECVD utiliza um plasma rico em energia para realizar essa decomposição em temperaturas significativamente mais baixas. Ambas as abordagens são consideradas métodos "bottom-up" (de baixo para cima), construindo a rede de grafeno átomo por átomo para criar filmes grandes e de alta qualidade.

Embora a CVD tenha se tornado a técnica dominante para a produção de grafeno de grande área adequado para aplicações comerciais, a escolha entre seus métodos envolve um compromisso crítico. O CVD Térmico estabelece o padrão de qualidade, mas seu calor elevado limita as opções de substrato, enquanto o PECVD permite a deposição em materiais sensíveis ao custo potencial da perfeição cristalina.

Por que a CVD Lidera a Produção de Grafeno

A deposição química a vapor não é apenas um método entre muitos; é a técnica mais promissora para levar o grafeno do laboratório para aplicações industriais. Suas vantagens decorrem da forma fundamental como constrói o material.

A Vantagem da Síntese "Bottom-Up"

Ao contrário dos métodos "top-down" (de cima para baixo), como a esfoliação, que esculpem o grafeno a partir do grafite a granel, a CVD constrói a folha de grafeno a partir de átomos de carbono individuais. Este processo permite um alto grau de controle sobre a estrutura final.

Ao gerenciar cuidadosamente o fluxo de gás, a temperatura e a pressão, é possível produzir grafeno altamente cristalino e uniforme com defeitos mínimos.

Viabilizando Filmes Uniformes de Grande Área

A maior vantagem da CVD é a sua capacidade de produzir filmes contínuos de grafeno de camada única ou poucas camadas em grandes áreas, particularmente em folha metálica. Essa escalabilidade é essencial para aplicações em eletrônica, filmes condutores transparentes e sensores, onde a produção em escala de wafer é um requisito.

Controle Sobre a Espessura da Camada

O processo de CVD permite um controle preciso sobre o número de camadas de grafeno. Ao ajustar o tempo de reação e a concentração do precursor, os técnicos podem produzir de forma confiável grafeno de camada única, dupla camada ou poucas camadas, adaptando as propriedades eletrônicas e ópticas do material para um dispositivo específico.

Uma Análise dos Métodos Centrais de CVD

Embora o objetivo seja o mesmo, as duas principais técnicas de CVD usam fontes de energia diferentes para impulsionar a reação química, levando a características de processo distintas.

CVD Térmico: O Padrão de Alta Temperatura

Este é o método de CVD mais comum e bem estabelecido para grafeno de alta qualidade. Um substrato, tipicamente uma folha de cobre (Cu), é aquecido a aproximadamente 1000 °C dentro de uma câmara de vácuo.

Um gás precursor de carbono, mais frequentemente metano (CH₄), é então introduzido. Nesta alta temperatura, as moléculas de metano se decompõem na superfície quente do cobre, e os átomos de carbono resultantes se organizam na rede hexagonal do grafeno.

CVD Assistido por Plasma (PECVD): A Alternativa de Baixa Temperatura

O PECVD usa um campo elétrico para gerar um plasma, um gás ionizado contendo elétrons de alta energia. Esses elétrons colidem com as moléculas do gás precursor, quebrando-as em temperaturas muito mais baixas do que as necessárias para a decomposição térmica.

Isso permite que a deposição de grafeno ocorra em temperaturas tão baixas quanto 300-600 °C, possibilitando o crescimento de grafeno diretamente em substratos que não suportam o calor intenso do CVD Térmico.

Compreendendo os Compromissos

A escolha de um método de CVD é uma decisão de engenharia baseada no equilíbrio de prioridades concorrentes de qualidade, compatibilidade de substrato e complexidade do processo.

Temperatura vs. Compatibilidade do Substrato

A alta temperatura do CVD Térmico restringe seu uso a substratos termicamente estáveis, como cobre, níquel ou carbeto de silício. Isso frequentemente exige um processo de transferência complexo e potencialmente prejudicial para mover o grafeno para um alvo final, como um polímero ou vidro.

A temperatura operacional mais baixa do PECVD amplia drasticamente a gama de substratos compatíveis, permitindo o crescimento direto em plásticos, eletrônicos flexíveis e outros materiais sensíveis à temperatura.

Qualidade vs. Complexidade do Processo

O CVD Térmico é renomado por produzir grafeno com qualidade cristalina e propriedades eletrônicas superiores. O crescimento lento e controlado em uma superfície catalítica resulta em domínios cristalinos maiores e menos defeitos.

O ambiente de alta energia do PECVD pode, às vezes, introduzir defeitos estruturais ou impurezas na rede de grafeno devido ao bombardeio de íons. Embora as técnicas estejam melhorando, alcançar a mesma qualidade imaculada do CVD Térmico continua sendo um desafio.

Custo e Escalabilidade

Ambos os métodos de CVD exigem um investimento de capital significativo em equipamentos de vácuo e manuseio de gás. O CVD Térmico incorre em altos custos contínuos de energia devido às temperaturas extremas. O PECVD pode ter custos de energia mais baixos, mas pode envolver projetos de reatores mais complexos.

Selecionando o Método de CVD Certo para o Seu Objetivo

Os requisitos específicos da sua aplicação devem ditar sua escolha do método de síntese. Não existe uma única abordagem "melhor"; existe apenas a ferramenta mais apropriada para o trabalho.

- Se o seu foco principal for pesquisa fundamental ou qualidade eletrônica máxima: O CVD Térmico em um catalisador de cobre é o padrão ouro estabelecido para produzir o grafeno mais puro e livre de defeitos.

- Se o seu foco principal for a integração de grafeno em substratos sensíveis à temperatura: O CVD Assistido por Plasma é a escolha necessária devido às suas temperaturas de processamento mais baixas, permitindo a deposição direta em materiais como polímeros.

- Se o seu foco principal for a produção em escala industrial: A decisão dependerá do equilíbrio entre o custo de energia mais alto do CVD Térmico e as potenciais variações de qualidade e flexibilidade de substrato do PECVD.

Em última análise, a escolha entre CVD térmico e assistido por plasma é uma decisão estratégica guiada pelos requisitos específicos do seu material e aplicação.

Tabela de Resumo:

| Método | Fonte de Energia | Temperatura Típica | Vantagem Principal | Ideal Para |

|---|---|---|---|---|

| CVD Térmico | Calor Elevado | ~1000 °C | Qualidade cristalina superior | Pesquisa fundamental, eletrônica de alto desempenho |

| PECVD | Plasma | 300-600 °C | Crescimento direto em materiais sensíveis à temperatura | Eletrônicos flexíveis, integração com polímeros |

Pronto para escolher o método de CVD certo para sua aplicação de grafeno?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de que você precisa para uma síntese de grafeno bem-sucedida. Se você está otimizando um processo de CVD Térmico para qualidade máxima ou explorando a versatilidade do PECVD, nossa experiência e produtos apoiam seus objetivos de pesquisa e desenvolvimento.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir suas necessidades específicas e descobrir como a KINTEK pode ajudá-lo a alcançar resultados superiores em seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é uma vantagem fundamental do uso de Carboneto de Silício (SiC) como substrato para o crescimento de grafeno por CVD? Obtenção de Grafeno Autoportante

- O que é Epitaxia em Fase de Vapor (VPE)? Domine o Crescimento de Semicondutores de Alta Pureza para Eletrônicos

- Quais gases são usados na deposição química de vapor? Escolhendo os Precursores Certos para o Seu Filme Fino

- Como se fabrica um diamante CVD? Cultive Seus Próprios Diamantes Criados em Laboratório com Precisão

- Como funciona o processo geral de sputtering? Domine Técnicas Precisas de Revestimento PVD

- A que temperatura ocorre a deposição? Desvendando os fatores chave para o seu processo

- Qual é a diferença entre PVD e CVD? Escolhendo o Método de Revestimento Certo para o Seu Laboratório

- Qual é a taxa de deposição do LPCVD? Compreendendo a Compensação para uma Qualidade de Filme Superior