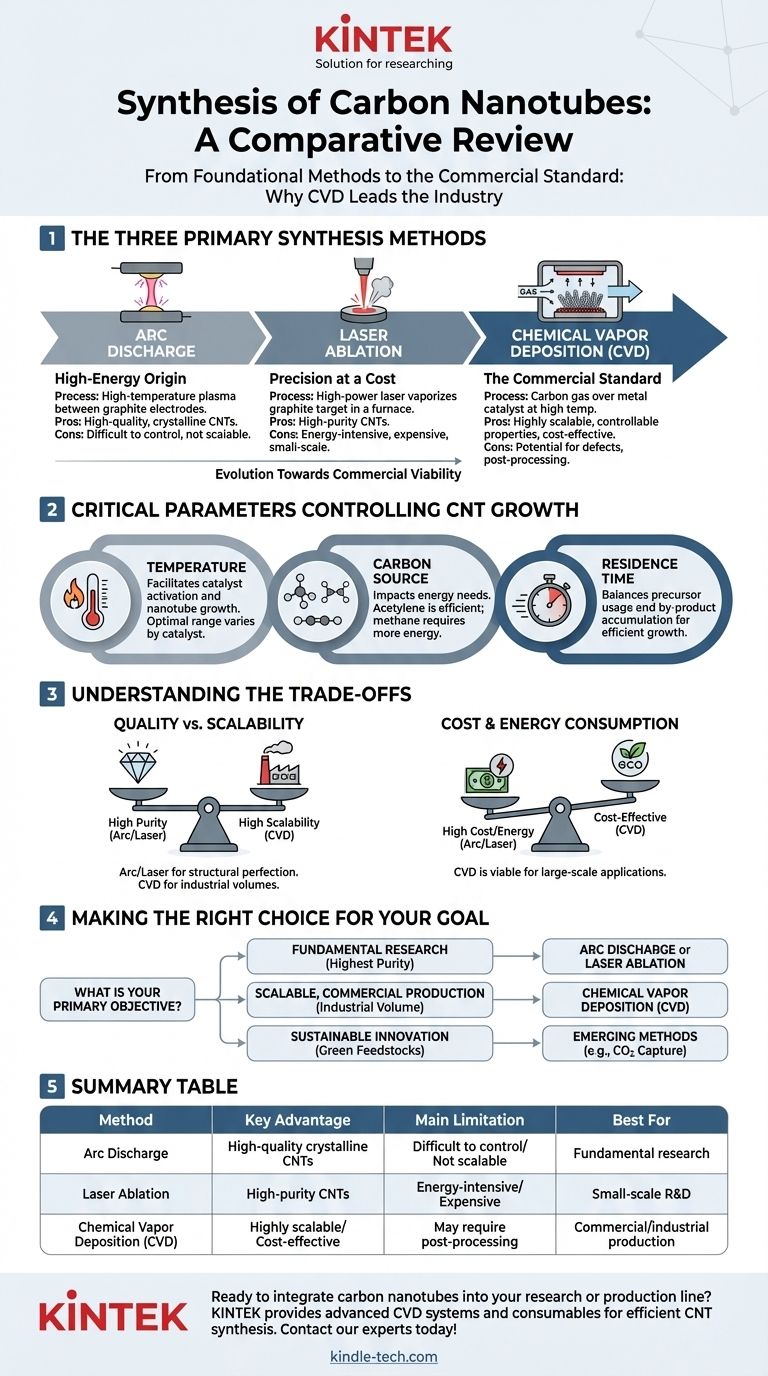

Por décadas, a síntese de nanotubos de carbono (NTCs) tem sido realizada através de três técnicas primárias: descarga em arco, ablação a laser e deposição química de vapor (CVD). Embora os dois primeiros métodos tenham sido fundamentais, a Deposição Química de Vapor (CVD) é o processo dominante e mais comercialmente viável usado atualmente devido à sua escalabilidade superior e controle sobre a estrutura do produto final.

O desafio central na síntese de nanotubos de carbono não é simplesmente criá-los, mas fazê-lo com a qualidade desejada, a um custo razoável e em uma escala que atenda à demanda industrial. Embora métodos mais antigos produzam NTCs de alta pureza, o CVD oferece o melhor equilíbrio geral para a maioria das aplicações modernas.

Os Três Métodos de Síntese Primários

Compreender a evolução da síntese de NTCs fornece contexto para entender por que o CVD se tornou o padrão da indústria. Cada método opera com um princípio diferente, oferecendo um conjunto distinto de vantagens e desvantagens.

Descarga em Arco: A Origem de Alta Energia

O método de descarga em arco foi uma das primeiras técnicas usadas para produzir NTCs. Ele envolve a criação de um arco de plasma de alta temperatura entre dois eletrodos de grafite em uma atmosfera de gás inerte.

O calor intenso vaporiza o carbono do anodo, que então se condensa para formar NTCs no catodo mais frio. Embora capaz de produzir nanotubos cristalinos de alta qualidade, o processo é difícil de controlar e não escala eficientemente para produção em massa.

Ablação a Laser: Precisão a um Custo

Semelhante à descarga em arco, a ablação a laser usa alta energia para criar NTCs. Um laser de alta potência é direcionado a um alvo de grafite dentro de um forno de alta temperatura, vaporizando o carbono.

Um gás inerte varre o carbono vaporizado da zona quente para uma superfície mais fria onde os NTCs crescem. Este método produz NTCs de alta pureza, mas é extremamente intensivo em energia e caro, limitando seu uso a aplicações de pesquisa em pequena escala.

Deposição Química de Vapor (CVD): O Padrão Comercial

O CVD é o principal método da indústria moderna de NTCs. Neste processo, um gás contendo carbono (uma matéria-prima de hidrocarboneto) é passado sobre um substrato revestido com um catalisador metálico em altas temperaturas.

O catalisador decompõe as moléculas de hidrocarboneto, e os átomos de carbono liberados se unem para formar estruturas de nanotubos. A principal vantagem do CVD é sua escalabilidade e a capacidade de controlar as propriedades dos NTCs, como diâmetro, comprimento e alinhamento, ajustando os parâmetros do processo.

Parâmetros Críticos que Controlam o Crescimento de NTCs

O sucesso de qualquer método de síntese, particularmente o CVD, depende do controle preciso de vários parâmetros operacionais chave. Essas variáveis influenciam diretamente a qualidade, o rendimento e o custo do produto final.

O Papel da Temperatura

A temperatura é um fator crítico. Deve ser alta o suficiente para facilitar a decomposição catalítica da fonte de carbono e promover o crescimento da estrutura do nanotubo. A temperatura ideal varia dependendo do catalisador específico e da matéria-prima de carbono utilizada.

Escolhendo uma Fonte de Carbono

A escolha da matéria-prima de carbono impacta significativamente os requisitos de energia. Gases como o metano exigem mais energia para a conversão térmica em precursores de NTCs em comparação com o etileno ou o acetileno.

O acetileno é particularmente eficiente, pois pode atuar como um precursor direto de NTCs sem a necessidade de energia adicional significativa, tornando a escolha da matéria-prima uma consideração econômica e energética chave.

Otimizando o Tempo de Residência

O tempo de residência — a duração que a fonte de carbono passa na zona de reação — deve ser cuidadosamente equilibrado. Se o tempo for muito curto, a fonte de carbono é desperdiçada. Se for muito longo, subprodutos podem se acumular e inibir o crescimento adicional. Um tempo de residência ideal é crucial para uma alta e eficiente taxa de crescimento.

Compreendendo as Compensações

Nenhum método de síntese é perfeito. A escolha sempre envolve uma compensação entre a qualidade dos nanotubos, a escalabilidade do processo e o custo geral.

Qualidade vs. Escalabilidade

A descarga em arco e a ablação a laser são conhecidas por produzir NTCs com alto grau de perfeição estrutural e poucos defeitos. No entanto, esses métodos são notoriamente difíceis de escalar para volumes industriais.

O CVD, por outro lado, é altamente escalável, mas pode produzir NTCs com uma gama mais ampla de diâmetros e um maior potencial de defeitos. A purificação pós-processamento é frequentemente necessária, adicionando uma etapa ao fluxo de trabalho.

Custo e Consumo de Energia

As altas entradas de energia para ablação a laser e descarga em arco os tornam inerentemente caros. O CVD é geralmente mais eficiente em termos de energia e custo-benefício, especialmente para produção em larga escala, tornando-o a única escolha viável para aplicações comerciais como compósitos, baterias e eletrônicos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese depende inteiramente do seu objetivo final. Compreender seu objetivo principal esclarecerá qual abordagem é a mais lógica e eficiente para suas necessidades.

- Se seu foco principal é pesquisa fundamental que exige amostras de altíssima pureza: Descarga em arco ou ablação a laser são adequados para produzir pequenos lotes de alta qualidade onde o custo não é a principal restrição.

- Se seu foco principal é produção comercial escalável para aplicações industriais: A Deposição Química de Vapor (CVD) é o caminho estabelecido e mais prático para fabricar grandes volumes de NTCs.

- Se seu foco principal é inovação sustentável e materiais de próxima geração: Explorar métodos emergentes usando matérias-primas "verdes" como CO2 capturado ou pirólise de metano será crítico para o desenvolvimento futuro.

Em última análise, compreender esses métodos e suas compensações inerentes o capacita a selecionar o caminho ideal para transformar carbono em materiais avançados.

Tabela Resumo:

| Método | Principal Vantagem | Principal Limitação | Melhor Para |

|---|---|---|---|

| Descarga em Arco | NTCs cristalinos de alta qualidade | Difícil de controlar, não escalável | Pesquisa fundamental |

| Ablação a Laser | NTCs de alta pureza | Intensivo em energia, caro | P&D em pequena escala |

| Deposição Química de Vapor (CVD) | Altamente escalável, custo-benefício | Pode exigir pós-processamento | Produção comercial/industrial |

Pronto para integrar nanotubos de carbono em sua pesquisa ou linha de produção? O método de síntese correto é crítico para o seu sucesso. A KINTEK é especialista no fornecimento de equipamentos de laboratório avançados e consumíveis — incluindo sistemas CVD — necessários para a síntese eficiente e escalável de NTCs. Nossos especialistas podem ajudá-lo a selecionar a configuração ideal para atingir seus objetivos de qualidade, volume e custo. Entre em contato com nossa equipe hoje para discutir sua aplicação específica e como podemos apoiar sua inovação.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD