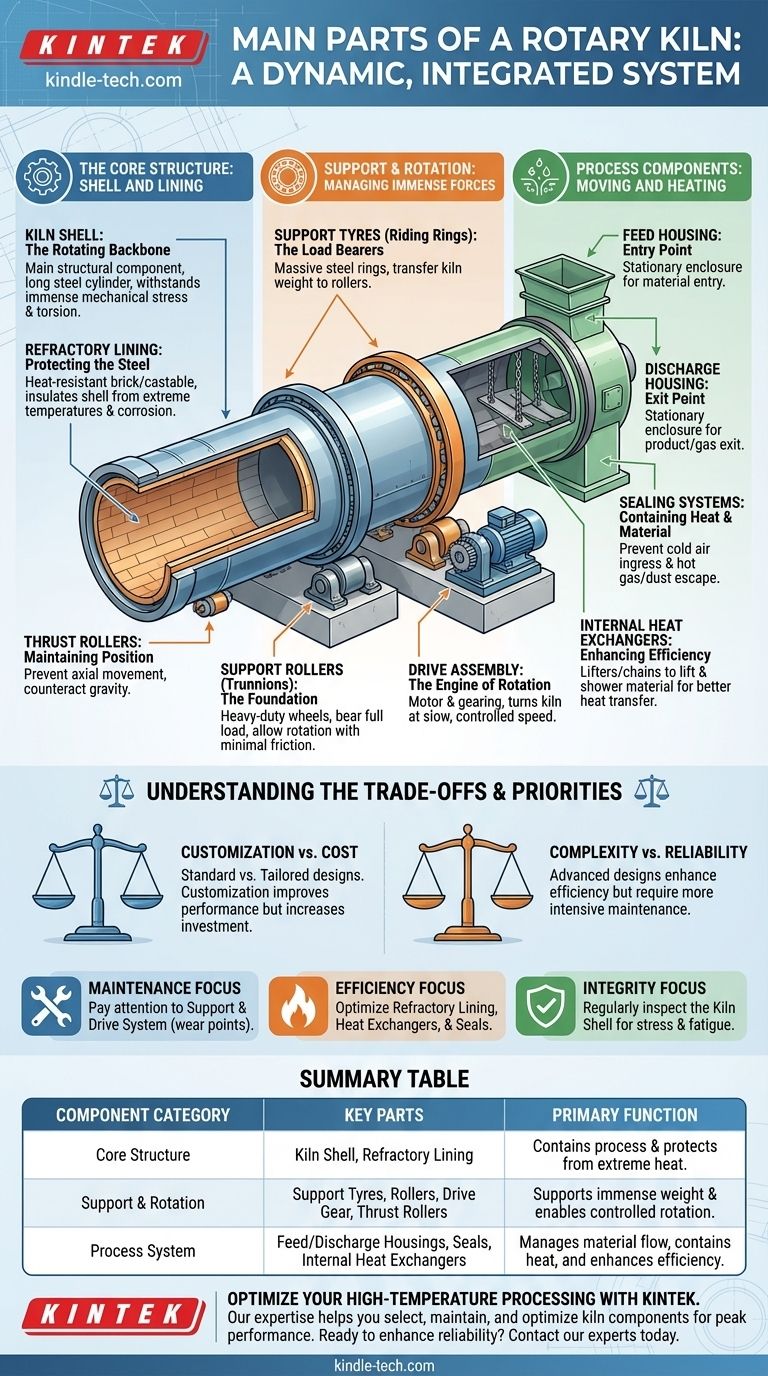

Em sua essência, um forno rotativo é um sistema complexo construído em torno de alguns componentes primários. As partes principais são a carcaça do forno, o revestimento refratário interno, os anéis de suporte e rolos que permitem sua rotação e uma engrenagem de acionamento que fornece a força rotacional. Esses elementos trabalham juntos dentro de um sistema maior que inclui as carcaças de alimentação e descarga.

Um forno rotativo não é meramente uma coleção de peças, mas um sistema dinâmico e integrado projetado para um único propósito: processar materiais em temperaturas extremas. Cada componente é uma solução de engenharia precisa para os imensos desafios de calor, carga e movimento.

A Estrutura Central: Carcaça e Revestimento

A base de qualquer forno rotativo é seu corpo cilíndrico maciço e a camada protetora interna. Esses dois componentes contêm todo o processo.

A Carcaça do Forno: A Espinha Dorsal Rotativa

A carcaça do forno é o principal componente estrutural, um longo cilindro de aço geralmente inclinado em um leve ângulo. Ela deve suportar um estresse mecânico enorme, incluindo torção do sistema de acionamento e flexão de seu próprio peso imenso. O afunilamento cônico em suas extremidades ajuda a gerenciar o fluxo de material.

O Revestimento Refratário: Protegendo o Aço

Dentro da carcaça, há um revestimento refratário, um material resistente ao calor em forma de tijolo ou moldável. Sua função crítica é isolar a carcaça de aço das temperaturas extremas do processo interno e protegê-la contra corrosão química e abrasão física do material que está sendo processado.

O Sistema de Suporte e Rotação: Gerenciando Forças Imensas

Suportar e girar uma estrutura que pesa centenas ou milhares de toneladas requer um sistema mecânico robusto e precisamente projetado.

Anéis de Suporte (Riding Rings): Os Suportes de Carga

Os anéis de suporte, também conhecidos como anéis de rodagem, são anéis de aço maciços fixados na parte externa da carcaça do forno. Esses anéis transferem todo o peso do forno e seu conteúdo para os rolos de suporte.

Rolos de Suporte (Múnhões): A Fundação

Os anéis de suporte assentam-se em conjuntos de rolos de suporte de serviço pesado, ou rodas de munhão. Esses rolos são montados em uma fundação sólida e suportam toda a carga do forno, permitindo que o cilindro maciço gire com fricção mínima.

O Conjunto de Acionamento: O Motor da Rotação

O conjunto de acionamento é o sistema de motor e engrenagens que gira o forno em uma velocidade lenta e controlada. Tipos comuns incluem acionamentos por engrenagem, que usam uma grande coroa dentada montada na carcaça, bem como sistemas de acionamento por corrente, fricção ou direto.

Rolos de Empuxo: Mantendo a Posição

Como o forno é instalado em uma inclinação, a gravidade o puxa constantemente para baixo. Os rolos de empuxo são posicionados para empurrar contra a lateral dos anéis de suporte, prevenindo esse movimento axial e mantendo o forno em sua posição correta.

Os Componentes do Processo: Movimentando e Aquecendo o Material

Esses componentes gerenciam como o material entra, se move e sai do forno, impactando diretamente a eficiência do processo.

Carcaças de Alimentação e Descarga: Os Pontos de Entrada e Saída

Em cada extremidade da carcaça rotativa estão as carcaças estacionárias de alimentação e descarga (ou anteparas). Esses invólucros fornecem os pontos de conexão para a entrada de material no forno e para a saída do produto final e dos gases quentes.

Sistemas de Vedação: Contendo Calor e Material

Selos eficazes são instalados entre a carcaça rotativa e as carcaças estacionárias. Sua finalidade é crucial: impedir que o ar frio vaze para dentro do forno (o que prejudica a eficiência) e impedir que gases quentes e poeira do material escapem para o meio ambiente.

Trocadores de Calor Internos: Aumentando a Eficiência

Muitos fornos contêm trocadores de calor internos, como elevadores ou correntes. À medida que o forno gira, esses dispositivos levantam e espalham o material através do fluxo de gás quente, melhorando drasticamente a transferência de calor e reduzindo o consumo de combustível.

Compreendendo as Compensações

A seleção e manutenção dos componentes do forno envolvem o equilíbrio de prioridades concorrentes. Um sistema ideal para um processo pode ser ineficiente para outro.

Personalização vs. Custo

Os componentes padrão do forno formam o projeto básico, mas a maioria das aplicações requer personalização. Ajustar o diâmetro da carcaça, o tipo de refratário ou o sistema de acionamento para corresponder às necessidades de um material específico pode melhorar significativamente o desempenho, mas também aumenta o investimento inicial.

Complexidade Mecânica vs. Confiabilidade

Um forno rotativo é um ambiente de alto desgaste. Os componentes do sistema de suporte e rotação — rolos, anéis, engrenagens e selos — estão sob estresse mecânico constante. Embora projetos complexos possam aumentar a eficiência, eles geralmente exigem cronogramas de manutenção mais intensivos para garantir a confiabilidade a longo prazo.

Como Pensar nos Componentes do Forno

Suas prioridades operacionais determinarão quais componentes exigem mais atenção.

- Se seu foco principal for manutenção e confiabilidade: Preste a maior atenção ao sistema de suporte e acionamento, pois os anéis, rolos e a engrenagem de acionamento são os principais pontos de desgaste mecânico.

- Se seu foco principal for eficiência do processo: O revestimento refratário, os trocadores de calor internos e os sistemas de vedação são suas alavancas principais para controlar a perda de calor e otimizar o consumo de combustível.

- Se seu foco principal for integridade estrutural: A carcaça do forno em si é o elemento mais crítico, exigindo inspeção regular em busca de sinais de estresse, fadiga ou distorção.

Compreender como esses componentes funcionam como um sistema unificado é a chave para dominar a operação e o projeto de fornos rotativos.

Tabela de Resumo:

| Categoria de Componente | Peças Principais | Função Primária |

|---|---|---|

| Estrutura Central | Carcaça do Forno, Revestimento Refratário | Contém o processo e protege contra calor extremo |

| Suporte e Rotação | Anéis de Suporte, Rolos, Engrenagem de Acionamento, Rolos de Empuxo | Suporta peso imenso e permite rotação controlada |

| Sistema de Processo | Carcaças de Alimentação/Descarga, Selos, Trocadores de Calor Internos | Gerencia o fluxo de material, contém calor e aumenta a eficiência |

Otimize Seu Processamento de Alta Temperatura com a KINTEK

Compreender o sistema intrincado de um forno rotativo é o primeiro passo para maximizar sua eficiência operacional e qualidade do produto. Se sua prioridade é maximizar a confiabilidade, melhorar a eficiência do processo ou garantir a integridade estrutural, o equipamento e o suporte corretos são críticos.

A KINTEK é especializada em equipamentos de laboratório premium e consumíveis, incluindo sistemas robustos projetados para aplicações exigentes de processamento térmico. Nossa experiência pode ajudá-lo a selecionar, manter e otimizar os componentes chave do seu sistema de forno para o desempenho máximo.

Pronto para melhorar o desempenho e a confiabilidade do seu forno? Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem agregar valor ao seu laboratório ou processo de produção.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo