Ao converter resíduos plásticos em recursos valiosos, o reator de pirólise é a tecnologia central onde a transformação ocorre. Embora existam inúmeros designs, eles se enquadram principalmente em três categorias com base em seu modo de operação: sistemas em batelada, semi-batelada e contínuos, sendo os reatores contínuos, como os designs de forno rotativo, transportador helicoidal e leito fluidizado, comuns para aplicações industriais.

O tipo "melhor" de reator de pirólise não existe. A escolha ideal depende inteiramente do equilíbrio entre a escala operacional, o tipo e a consistência da matéria-prima plástica e a eficiência desejada do processo de transferência de calor.

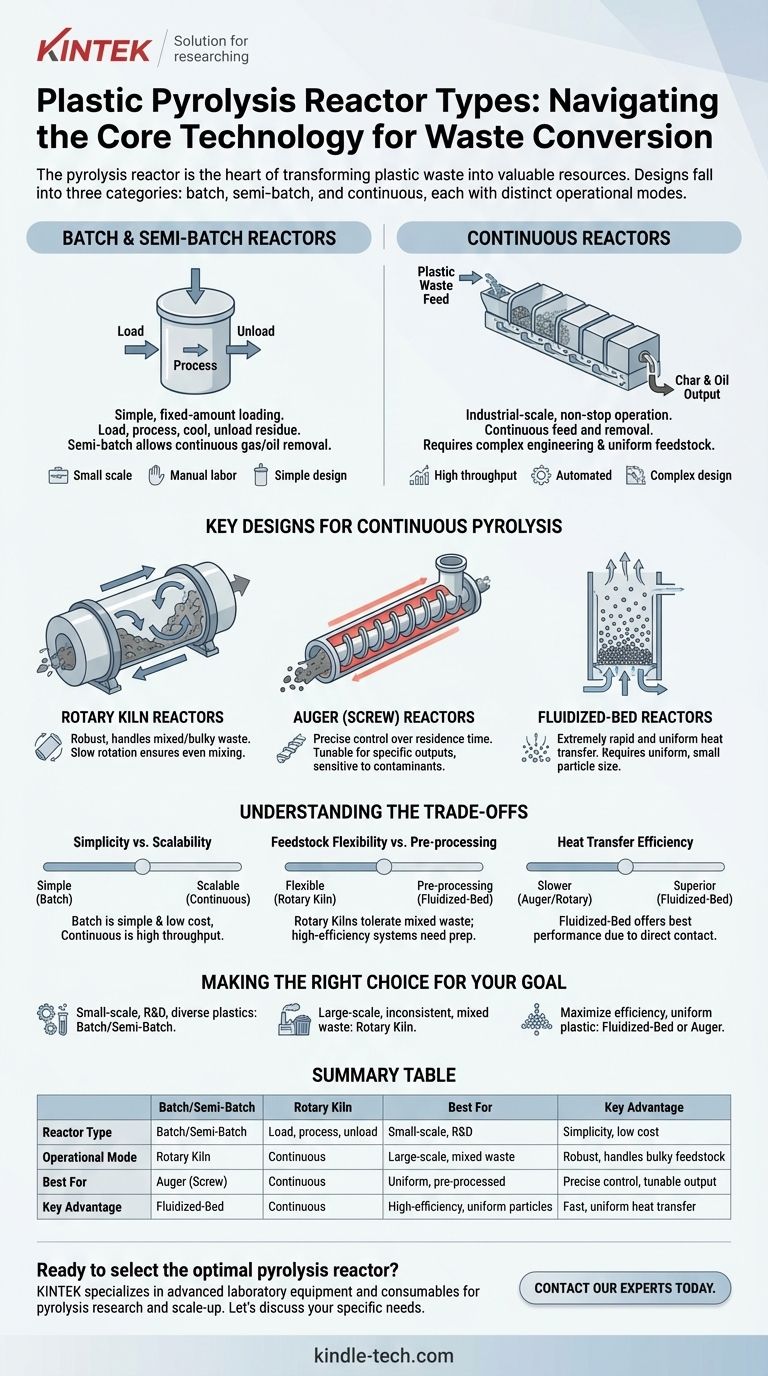

A Divisão Operacional Central: Batelada vs. Contínuo

A distinção mais fundamental entre os reatores de pirólise é como eles manuseiam o suprimento de resíduos plásticos. Esta única escolha determina a escala, os requisitos de mão de obra e o fluxo de trabalho geral de toda a instalação.

Reatores em Batelada e Semi-Batelada

Um reator em batelada é o design mais simples. Uma quantidade fixa de resíduo plástico é carregada na câmara, selada, aquecida para completar o processo de pirólise e depois resfriada antes que o resíduo sólido (carvão) seja removido.

Os sistemas semi-batelada são semelhantes, mas permitem a remoção contínua dos gases e óleos produzidos durante o processo, enquanto o resíduo sólido permanece dentro até que o ciclo esteja completo. Estes são frequentemente baseados em um design de leito fixo onde o plástico permanece estacionário.

Reatores Contínuos

Reatores contínuos são projetados para operações em escala industrial. O resíduo plástico é alimentado continuamente no reator por uma extremidade e o carvão resultante é removido continuamente pela outra, permitindo que o sistema funcione por longos períodos sem desligamento.

Esta abordagem oferece maior rendimento e consistência do processo, mas requer engenharia mais sofisticada, automação e preparação uniforme da matéria-prima.

Principais Designs para Pirólise Contínua

A maior parte da inovação na tecnologia de pirólise se concentra em designs de reatores contínuos, pois são essenciais para tornar o processo economicamente viável em grande escala. A principal diferença entre eles é o mecanismo usado para mover e aquecer o material.

Reatores de Forno Rotativo

Um forno rotativo é um vaso cilíndrico grande e rotativo inclinado em um leve ângulo. À medida que o forno gira lentamente, o resíduo plástico cai e se move da extremidade superior para a extremidade inferior, garantindo que seja misturado e aquecido uniformemente.

Este design é robusto e excelente para manusear resíduos plásticos não uniformes, volumosos ou misturados com pré-processamento mínimo.

Reatores de Transportador Helicoidal (Parafuso)

Um reator de transportador helicoidal, também conhecido como reator de parafuso, usa um grande mecanismo de parafuso para transportar o material plástico através de um tubo aquecido. A velocidade do parafuso fornece controle preciso sobre quanto tempo o plástico permanece no reator.

Este controle preciso possibilita o ajuste fino do processo para matérias-primas específicas e saídas desejadas, embora possa ser mais sensível a contaminantes ou grandes variações no tamanho do plástico.

Reatores de Leito Fluidizado

Em um reator de leito fluidizado, partículas plásticas pré-trituradas são suspensas por um fluxo ascendente de gás inerte quente. Isso cria um leito de material "semelhante a um fluido" onde as partículas são vigorosamente misturadas, resultando em uma transferência de calor extremamente rápida e uniforme.

Este é um dos designs de reator mais eficientes, mas também o mais complexo. Exige tamanhos de partícula muito uniformes e pequenos e é menos tolerante a variações na matéria-prima.

Entendendo as Compensações (Trade-offs)

A escolha de um reator envolve navegar em uma série de compensações críticas de engenharia e econômicas. Não existe uma solução única que se destaque em todas as áreas.

Simplicidade vs. Escalabilidade

Reatores em batelada oferecem simplicidade e custos de capital iniciais mais baixos, tornando-os ideais para pesquisa, projetos piloto ou operações de nível comunitário menores. No entanto, sua natureza de iniciar e parar os torna ineficientes para produção industrial em larga escala. Reatores contínuos são complexos e caros, mas são a única opção viável para processamento de alto rendimento.

Flexibilidade da Matéria-Prima vs. Pré-processamento

Um desafio chave na reciclagem de plástico é a natureza inconsistente do resíduo. Fornos rotativos são altamente tolerantes a matéria-prima mista e mal preparada. Em contraste, sistemas de alta eficiência como reatores de leito fluidizado exigem pré-processamento extensivo, incluindo trituração e secagem, adicionando custo e complexidade à operação geral.

Eficiência da Transferência de Calor

A velocidade e a uniformidade da transferência de calor afetam diretamente a qualidade e a consistência do óleo de pirólise. Reatores de leito fluidizado oferecem o melhor desempenho devido ao contato direto entre o gás quente e cada partícula de plástico. Reatores de transportador helicoidal e forno rotativo dependem mais da condução e convecção, o que pode ser mais lento e menos uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção deve ser guiada pelos objetivos específicos do seu projeto, a natureza do seu resíduo plástico disponível e sua escala operacional desejada.

- Se o seu foco principal são operações em pequena escala ou testes com diversos plásticos: Um reator em batelada ou semi-batelada oferece a maior flexibilidade e a menor barreira de entrada.

- Se o seu foco principal é o processamento industrial em larga escala de resíduos mistos e inconsistentes: Um sistema contínuo robusto como um forno rotativo é frequentemente a escolha mais prática.

- Se o seu foco principal é maximizar a eficiência com plástico uniforme e pré-processado: Um reator contínuo de leito fluidizado ou transportador helicoidal fornece transferência de calor superior e controle de processo.

Em última análise, o reator mais eficaz é aquele que alinha seu design mecânico com as características específicas da sua matéria-prima e seus objetivos operacionais.

Tabela Resumo:

| Tipo de Reator | Modo de Operação | Melhor Para | Vantagem Principal |

|---|---|---|---|

| Batelada/Semi-Batelada | Carregar, processar, descarregar | Pequena escala, P&D, testes | Simplicidade, baixo custo |

| Forno Rotativo | Contínuo | Grande escala, resíduos mistos/uniformes | Robusto, lida com matéria-prima volumosa |

| Transportador Helicoidal (Parafuso) | Contínuo | Plástico uniforme e pré-processado | Controle preciso, saída ajustável |

| Leito Fluidizado | Contínuo | Alta eficiência, partículas uniformes | Transferência de calor rápida e uniforme |

Pronto para selecionar o reator de pirólise ideal para o seu projeto de conversão de resíduos plásticos?

Na KINTEK, especializamo-nos em equipamentos de laboratório avançados e consumíveis para pesquisa e expansão da pirólise. Se você está testando matérias-primas em um reator em batelada ou escalando para um sistema contínuo, nossa experiência e soluções confiáveis ajudam você a alcançar resultados eficientes e consistentes. Vamos discutir suas necessidades específicas e encontrar a tecnologia de reator certa para seus objetivos.

Entre em contato com nossos especialistas hoje para começar!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

As pessoas também perguntam

- A pirólise é um processo verde? Desvendando Soluções Sustentáveis de Conversão de Resíduos em Energia

- Qual é a diferença entre a pirólise rápida e lenta da biomassa? Otimize a Sua Produção de Biocombustível ou Biocarvão

- Qual é a diferença entre pirólise e pirólise rápida? Maximizar o rendimento de biocarvão ou bio-óleo

- O que é o processo industrial de pirólise? Transforme Resíduos em Recursos Valiosos

- Qual é a temperatura e o tempo para pirólise lenta? Otimize seu Processo de Produção de Biochar

- O que acontece dentro de um forno rotativo? Desvende os Segredos do Processamento Térmico Industrial

- Qual é o princípio de funcionamento do forno rotativo? Obtenha Processamento Térmico Contínuo e Uniforme

- Como a pirólise funciona sem oxigênio? Transforme Resíduos em Produtos Valiosos