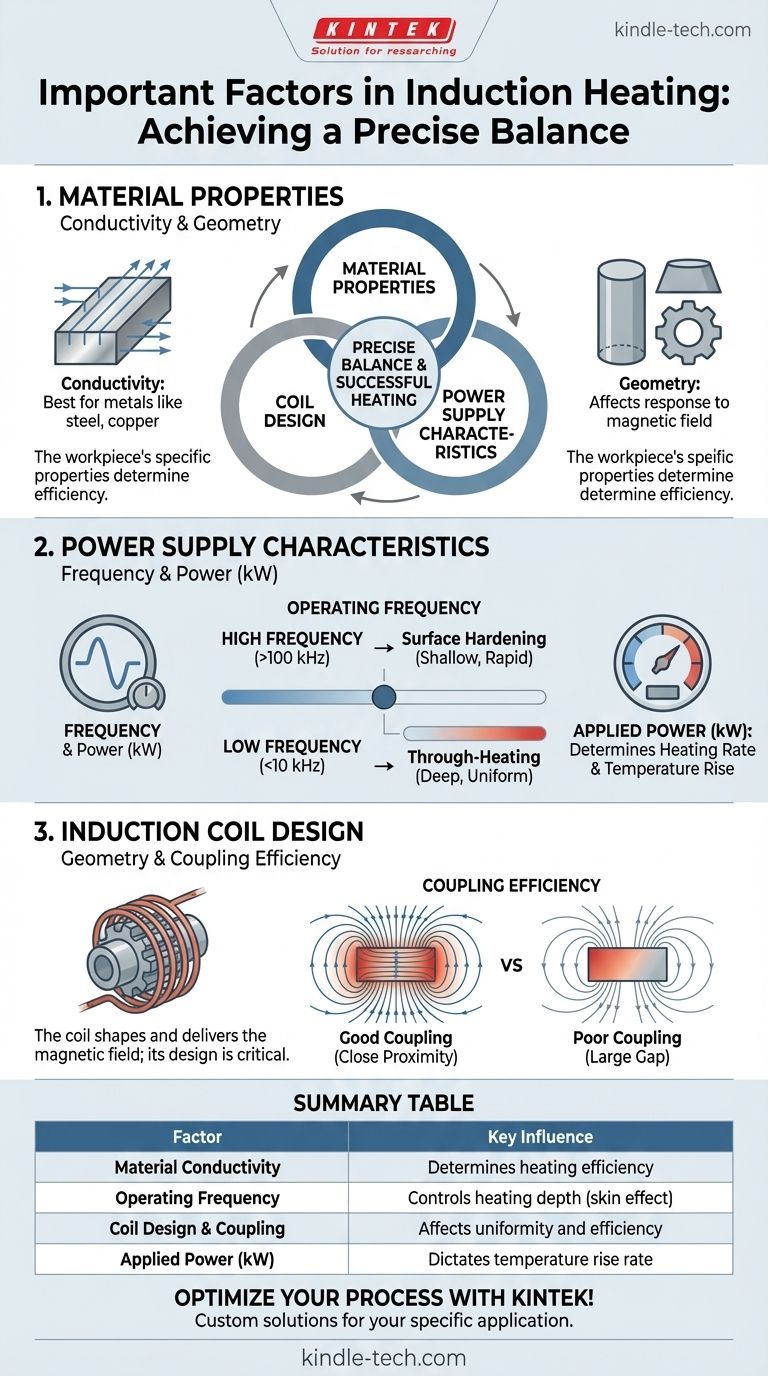

Em sua essência, o aquecimento por indução bem-sucedido depende de um equilíbrio preciso de três áreas principais: as propriedades do material a ser aquecido, o design da bobina de indução e as características da fonte de alimentação. Os fatores chave incluem o material da sua peça, a profundidade de aquecimento necessária, a frequência de operação, a potência aplicada, o design da bobina e a distância de acoplamento entre a bobina e a peça.

A eficácia de um sistema de aquecimento por indução não é determinada por um único fator, mas pela interação estratégica entre a peça de trabalho, a bobina de indução e a fonte de alimentação. Compreender como esses elementos interagem é a chave para alcançar um processo de aquecimento rápido, controlado e eficiente.

O Princípio Central: Como Funciona o Aquecimento por Indução

O aquecimento por indução é um processo sem contato que utiliza princípios eletromagnéticos para gerar calor diretamente dentro de um material condutor. Este método de aquecimento interno é o que o torna tão rápido e limpo.

Indução Eletromagnética

Um sistema de aquecimento por indução usa uma fonte de alimentação para enviar uma forte corrente alternada através de uma bobina de cobre, frequentemente chamada de indutor. Essa corrente cria um campo magnético poderoso e em rápida mudança ao redor da bobina.

O Efeito Joule

Quando uma peça condutora (a peça de trabalho) é colocada dentro deste campo magnético, o campo induz correntes elétricas circulantes dentro da peça. Estas são conhecidas como correntes parasitas. A resistência natural do material ao fluxo dessas correntes gera calor intenso e localizado — um fenômeno chamado efeito Joule.

Fatores Chave que Influenciam o Seu Processo de Aquecimento

Otimizar seu processo requer uma compreensão clara de várias variáveis interconectadas. A escolha certa para um fator influenciará diretamente os requisitos para os outros.

O Material da Peça de Trabalho

A condutividade elétrica do seu material é o fator mais fundamental. O aquecimento por indução é mais eficaz em metais condutores como aço, cobre e alumínio. As propriedades específicas do metal determinam quão eficientemente ele responderá ao campo magnético.

Profundidade de Aquecimento e Frequência de Operação

A frequência de operação da fonte de alimentação é a variável mais importante para controlar a profundidade de penetração do calor na peça. Isso é conhecido como efeito pelicular.

Uma alta frequência (por exemplo, >100 kHz) concentra as correntes parasitas perto da superfície, resultando em aquecimento superficial e rápido. Isso é ideal para aplicações como endurecimento superficial.

Uma baixa frequência (por exemplo, <10 kHz) permite que o campo magnético penetre mais profundamente na peça, gerando calor de forma mais uniforme em toda a sua seção transversal. Isso é usado para aplicações de aquecimento por toda a peça, como forjamento ou recozimento.

Potência Aplicada e Aumento de Temperatura

A potência da fonte, medida em quilowatts (kW), determina a taxa de aquecimento. Mais potência significa mais energia entregue à peça de trabalho por segundo, resultando em um aumento de temperatura mais rápido. A potência necessária é calculada com base na massa da peça, nas propriedades do material e no tempo desejado para atingir a temperatura alvo.

O Papel Crítico da Bobina de Indução

A bobina de indução é a "ferramenta" que molda e entrega o campo magnético à peça de trabalho. Seu design é frequentemente o componente mais personalizado do sistema e tem um impacto maciço no resultado final.

Design e Geometria da Bobina

A bobina deve ser projetada para corresponder à geometria da peça a ser aquecida. Uma bobina solenoide simples funciona para peças cilíndricas, mas formas complexas exigem bobinas projetadas sob medida para garantir que o campo magnético seja aplicado uniformemente nas áreas desejadas.

Eficiência de Acoplamento

O acoplamento refere-se à proximidade da bobina com a peça de trabalho. Uma lacuna menor entre a bobina e a peça resulta em uma transferência de campo magnético mais forte e aquecimento mais eficiente. Um acoplamento deficiente desperdiça energia e leva a um aquecimento mais lento e menos preciso.

Compreendendo as Compensações e Limitações do Sistema

Embora potente, o aquecimento por indução não é uma solução universal. Sua eficácia depende inteiramente de um sistema bem projetado, onde cada componente funciona em harmonia.

A Eficiência Não é Garantida

A alta eficiência é um grande benefício do aquecimento por indução, mas depende de uma correspondência correta entre a frequência da fonte de alimentação, o design da bobina e a distância de acoplamento com o material e a geometria da peça. Uma incompatibilidade em qualquer uma dessas áreas reduzirá drasticamente a eficiência geral.

Sistemas Auxiliares e Espaço Físico

Um sistema de indução completo inclui mais do que apenas a fonte de alimentação e a bobina. Um chiller é quase sempre necessário para resfriar a bobina de cobre, que pode ficar extremamente quente. O espaço físico necessário para a fonte de alimentação, o chiller e a estação de trabalho deve ser considerado no planejamento de sua instalação.

Combinando o Sistema com Sua Aplicação

Seu objetivo de aquecimento específico é o guia definitivo para selecionar e configurar seu sistema. Considere o resultado principal que você precisa alcançar.

- Se o seu foco principal é o endurecimento superficial: Você precisará de uma fonte de alimentação de alta frequência e uma bobina precisamente projetada que mantenha uma distância de acoplamento próxima e consistente com a superfície da peça.

- Se o seu foco principal é o aquecimento por toda a peça para forjamento ou recozimento: Você deve optar por um sistema de baixa frequência e alta potência para garantir que o calor penetre profundamente no núcleo do material.

- Se o seu foco principal é o aquecimento de formas complexas ou zonas específicas: O sucesso depende quase inteiramente de uma bobina projetada sob medida para espelhar a geometria da peça e direcionar o campo magnético apenas onde é necessário.

Em última análise, dominar o aquecimento por indução é sobre controlar o fluxo de energia, alinhando a física do processo com os objetivos da sua aplicação.

Tabela Resumo:

| Fator | Influência Chave | Exemplo de Aplicação |

|---|---|---|

| Condutividade do Material | Determina a eficiência do aquecimento | Melhor para metais condutores como aço, cobre |

| Frequência de Operação | Controla a profundidade de aquecimento (efeito pelicular) | Alta frequência para endurecimento superficial |

| Design e Acoplamento da Bobina | Afeta a uniformidade e eficiência do aquecimento | Bobinas personalizadas para geometrias de peças complexas |

| Potência Aplicada (kW) | Dita a taxa de aumento de temperatura | Alta potência para aquecimento rápido por toda a peça |

Otimize seu processo de aquecimento por indução com a KINTEK!

Escolher o equipamento certo é fundamental para alcançar um aquecimento rápido, controlado e eficiente. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de aquecimento por indução adaptados às suas necessidades específicas de material e aplicação — desde endurecimento superficial até aquecimento por toda a peça.

Nossos especialistas podem ajudá-lo a selecionar a fonte de alimentação perfeita, projetar uma bobina personalizada para um acoplamento ideal e garantir que todo o seu sistema opere com máxima eficiência.

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir a diferença KINTEK.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno de Indução a Vácuo em Escala Laboratorial

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Prensa de Aquecimento de Placa Dupla para Laboratório

As pessoas também perguntam

- O que faz uma bobina de indução? Aproveitando a Energia Eletromagnética para Aquecimento e Tensão

- Quais são as partes de um forno de indução? Uma análise completa do sistema central

- A indução é possível no vácuo? Aproveitando o Calor Limpo e Eficiente em um Ambiente de Vácuo

- Como funciona um sistema de aquecimento por indução? Um guia para aquecimento rápido, preciso e eficiente

- Qual é a frequência ideal para aquecimento por indução? Combinando a Frequência com o Seu Material e Aplicação

- Que tipo de forno é usado para fundir o metal bruto? Forno de Indução vs. Forno a Vácuo Explicado

- Qual é a aplicação do forno de fusão? Da Fundição à Purificação

- Qual é o processo do forno de indução na fabricação de aço? Fusão Eficiente e Limpa para Aços Especiais