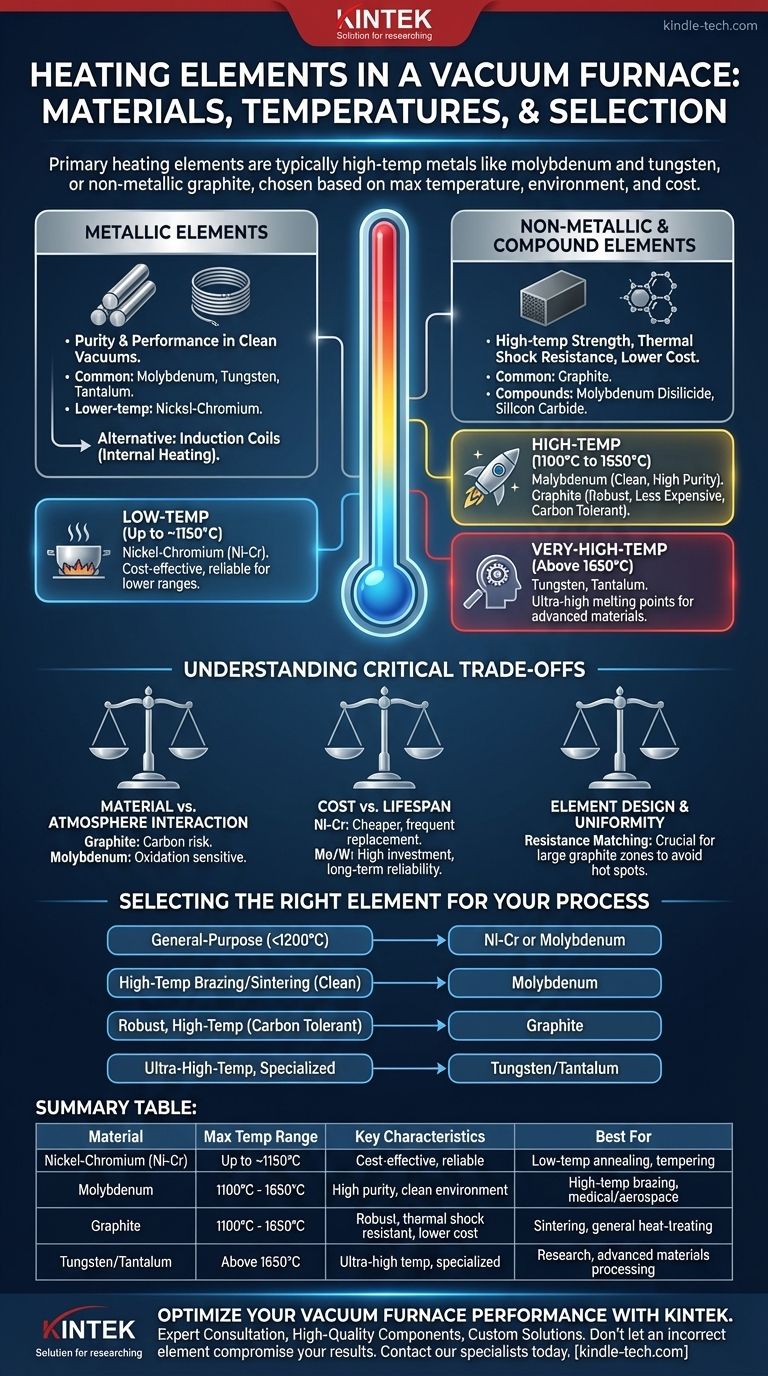

Os elementos de aquecimento primários em um forno a vácuo são tipicamente construídos a partir de metais de alta temperatura como molibdênio e tungstênio, ou de grafite não metálico. Outros materiais, como ligas de níquel-cromo, são usados para temperaturas mais baixas, enquanto metais refratários exóticos, como o tântalo, são reservados para aplicações especializadas de altíssima temperatura. A escolha final é ditada pela temperatura máxima de operação, pelo ambiente químico dentro do forno e pelo custo.

A seleção de um elemento de aquecimento para forno a vácuo não é uma simples escolha de material, mas uma decisão de engenharia crítica. O elemento certo equilibra a temperatura máxima de operação exigida com a compatibilidade química com o material sendo processado e o custo operacional geral.

As Duas Classes Fundamentais de Elementos de Aquecimento

Os elementos de aquecimento de fornos a vácuo se enquadram em duas categorias principais: metálicos e não metálicos. Embora ambos usem resistência elétrica para gerar calor, suas propriedades os tornam adequados para aplicações muito diferentes.

Elementos Metálicos

Os elementos metálicos são valorizados por sua pureza e desempenho em ambientes de vácuo extremamente limpos.

Metais comuns incluem molibdênio, tungstênio e tântalo. Para processos de baixa temperatura, ligas mais comuns como níquel-cromo também são usadas. Estes são frequentemente fabricados como hastes, fios ou fitas.

Elementos Não Metálicos e Compostos

O elemento não metálico mais comum é o grafite, que é valorizado por sua resistência a altas temperaturas, baixo custo e resistência ao choque térmico.

Outros elementos não metálicos são compostos como dissiliceto de molibdênio (de hastes de silício-molibdênio) e carboneto de silício, que oferecem propriedades únicas para condições atmosféricas específicas.

Métodos de Aquecimento Alternativos

Alguns fornos utilizam métodos além do simples aquecimento por resistência.

Bobinas de indução, por exemplo, não aquecem diretamente a câmara do forno. Em vez disso, elas geram um campo eletromagnético que induz corrente dentro da própria peça metálica, fazendo com que ela aqueça de dentro para fora.

Como a Temperatura Dicta a Escolha do Material

O fator mais importante na seleção de um elemento de aquecimento é a temperatura de operação necessária. Cada material tem um limite superior distinto e prático.

Aplicações de Baixa Temperatura (Até ~1150°C)

Para processos como têmpera e recozimento, as ligas de níquel-cromo (Ni-Cr) são uma escolha comum e econômica.

Elas fornecem aquecimento confiável nas faixas de temperatura mais baixas, mas se degradarão rapidamente se forem levadas além de seus limites especificados.

Aplicações de Alta Temperatura (1100°C a 1650°C)

Esta é a faixa mais comum para trabalhos com forno a vácuo, dominada por dois materiais: molibdênio e grafite.

O molibdênio é ideal para processos que exigem alta limpeza, como a fabricação de implantes médicos ou componentes aeroespaciais. O grafite é um material robusto e menos caro, adequado para aplicações como sinterização e tratamento térmico geral, onde a interação com o carbono não é uma preocupação.

Aplicações de Altíssima Temperatura (Acima de 1650°C)

Quando as temperaturas excedem as capacidades do molibdênio, são necessários metais refratários.

O tungstênio e o tântalo têm pontos de fusão extremamente altos, tornando-os essenciais para aplicações especializadas em pesquisa e processamento de materiais avançados. Eles são significativamente mais caros e podem ser mais difíceis de trabalhar.

Compreendendo as Trocas Críticas

Escolher um elemento envolve mais do que apenas olhar para uma tabela de temperaturas. Você deve considerar a interação entre o elemento, a atmosfera e a peça de trabalho.

Interação Material vs. Atmosfera

O elemento errado pode contaminar seu produto. Elementos de grafite, por exemplo, podem introduzir carbono no ambiente do forno, o que pode ser prejudicial para certas ligas metálicas.

Por outro lado, uma pequena quantidade de oxigênio ou vapor de água em altas temperaturas pode oxidar e destruir rapidamente um elemento de molibdênio, enquanto um elemento de grafite não seria afetado.

Custo vs. Vida Útil

Existe uma relação direta entre o custo de um elemento e sua longevidade de desempenho.

Elementos de níquel-cromo baratos podem exigir substituição frequente se operados perto de seu limite. Uma zona quente de molibdênio ou tungstênio precisamente projetada, embora com um alto custo inicial, é um investimento em confiabilidade e pureza do processo a longo prazo.

Design e Uniformidade do Elemento

A forma física e as propriedades elétricas do elemento são críticas. Para grandes zonas quentes de grafite, o casamento de resistência dos elementos curvos é crucial.

A resistência incompatível pode criar pontos quentes ou frios dentro do forno, levando a um aquecimento não uniforme da carga de trabalho e qualidade inconsistente do produto.

Selecionando o Elemento Certo para o Seu Processo

Seu objetivo industrial ou de pesquisa específico é o guia final para selecionar o elemento de aquecimento correto.

- Se seu foco principal é tratamento térmico de uso geral abaixo de 1200°C: Elementos de níquel-cromo ou molibdênio oferecem o melhor equilíbrio entre custo e desempenho.

- Se seu foco principal é brasagem ou sinterização de alta temperatura em um ambiente limpo: O molibdênio é o padrão da indústria devido à sua estabilidade e baixo risco de contaminação.

- Se seu foco principal são aplicações robustas de alta temperatura que podem tolerar carbono: O grafite oferece excelente desempenho, resistência ao choque térmico e um custo geral mais baixo.

- Se seu foco principal são processos de ultra-alta temperatura ou altamente especializados: Metais refratários como tungstênio ou tântalo são necessários para atingir as temperaturas e o desempenho exigidos.

Em última análise, compreender estas propriedades e trocas de materiais permite que você tome uma decisão de engenharia informada para sua aplicação específica.

Tabela Resumo:

| Material | Faixa de Temperatura Máxima | Características Principais | Melhor Para |

|---|---|---|---|

| Níquel-Cromo (Ni-Cr) | Até ~1150°C | Custo-benefício, confiável | Recozimento de baixa temperatura, têmpera |

| Molibdênio | 1100°C - 1650°C | Alta pureza, ambiente limpo | Brasagem de alta temperatura, médico/aeroespacial |

| Grafite | 1100°C - 1650°C | Robusto, resistente ao choque térmico, menor custo | Sinterização, tratamento térmico geral |

| Tungstênio/Tântalo | Acima de 1650°C | Ultra-alta temperatura, especializado | Pesquisa, processamento de materiais avançados |

Otimize o Desempenho do Seu Forno a Vácuo com a KINTEK

A seleção do elemento de aquecimento correto é crítica para alcançar resultados consistentes, manter a pureza do processo e controlar os custos operacionais. Os especialistas da KINTEK são especializados em equipamentos e consumíveis de laboratório e podem ajudá-lo a navegar pelas trocas entre temperatura, atmosfera e compatibilidade de materiais.

Nós fornecemos:

- Consultoria Especializada para combinar o elemento de aquecimento ideal com sua aplicação específica.

- Componentes de Alta Qualidade incluindo elementos de molibdênio, grafite e tungstênio para confiabilidade e longevidade.

- Soluções Personalizadas projetadas para as necessidades exclusivas do seu laboratório ou processo industrial.

Não deixe que um elemento de aquecimento incorreto comprometa seus resultados. Entre em contato com nossos especialistas hoje para garantir que seu forno a vácuo opere com desempenho máximo.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as aplicações dos fornos industriais? Da Aeroespacial à Manufatura do Dia a Dia

- Quais são os requisitos de um forno de tratamento térmico? Alcançar Controle Metalúrgico Preciso

- Qual é o papel crítico dos fornos SPS na preparação de ligas Ti-Nb-Zr? Alcançar desempenho superior em implantes biomédicos

- Qual é o papel de um forno de secagem a vácuo no processo de fundição de membranas de eletrólito polimérico à base de PEO?

- Por que o pós-tratamento em estufa é necessário após a síntese hidrotérmica da fase de Magnéli? Garanta a Estabilidade do Material

- O que a sinterização faz? Transforma o Pó em Componentes Fortes e Densos

- Qual é a diferença entre eletrodepositado e brasado a vácuo? Desvende o Método de Ligação Certo para Suas Ferramentas

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores