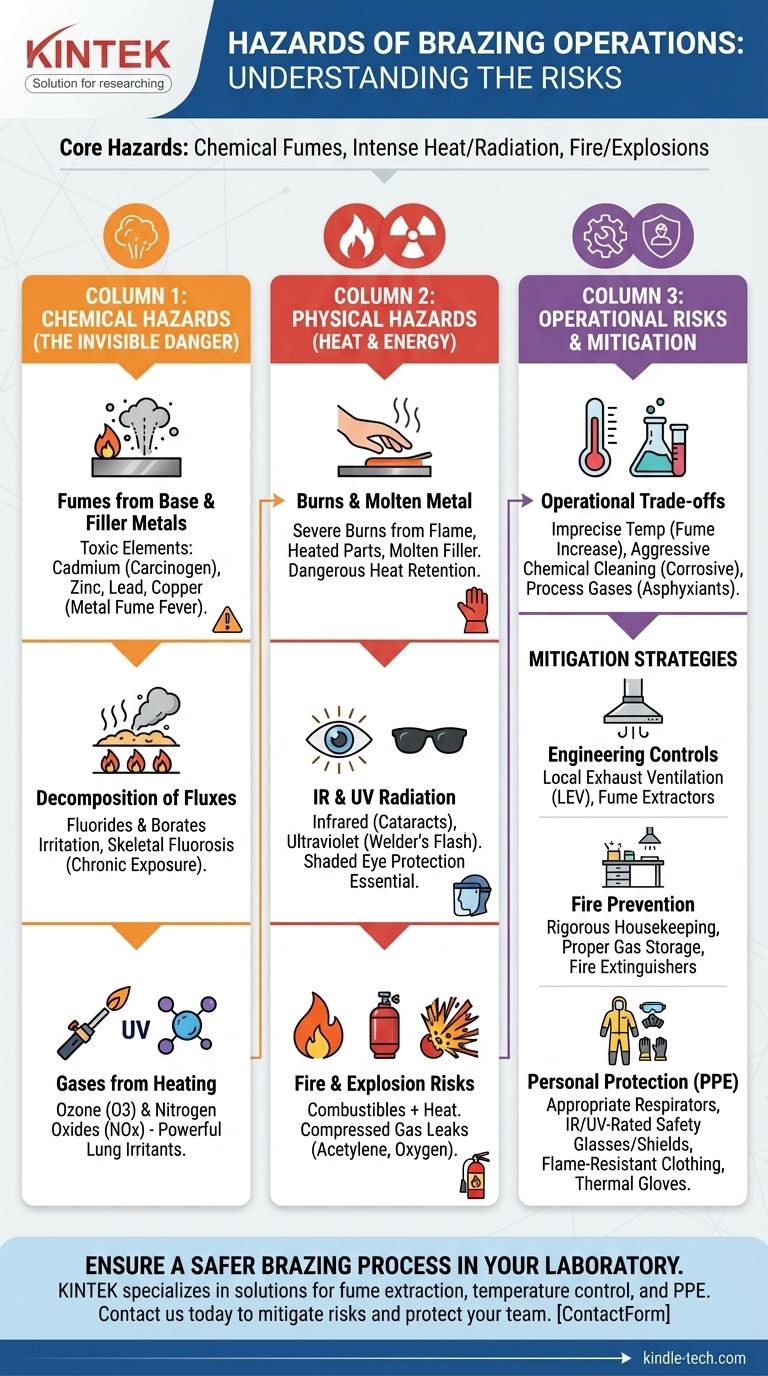

Em sua essência, a brasagem introduz perigos químicos e físicos significativos que todo operador deve entender e mitigar. Os principais riscos decorrem dos fumos tóxicos gerados pelo aquecimento de metais e fluxos, intensa radiação térmica e luminosa da fonte de calor, e o perigo sempre presente de queimaduras graves e incêndios.

A conclusão mais crítica é que os perigos da brasagem não estão isolados em uma única fonte. Eles são uma combinação de exposições químicas provenientes de fumos, perigos físicos provenientes de calor e radiação, e riscos de processo provenientes de gases comprimidos e produtos químicos, todos os quais exigem uma abordagem de segurança em múltiplas camadas.

Perigos Químicos: O Perigo Invisível

Os perigos mais insidiosos na brasagem são muitas vezes aqueles que você não pode ver. Fumos e gases liberados durante o processo de aquecimento podem causar efeitos graves e a longo prazo na saúde se não forem controlados adequadamente.

Fumos de Metais Base e de Adição

Muitos metais de adição contêm elementos tóxicos. Quando aquecidos, esses metais vaporizam e podem ser inalados como um fino particulado em forma de fumo.

Cádmio, historicamente usado em alguns materiais de adição à base de prata, é extremamente tóxico e um carcinógeno conhecido. A exposição pode causar danos pulmonares graves e insuficiência renal. As operações modernas devem usar ligas sem cádmio sempre que possível.

Outros metais como zinco, chumbo e cobre também podem produzir fumos nocivos, levando a condições como "febre do fumo metálico", que se apresenta com sintomas semelhantes aos da gripe.

Decomposição dos Fluxos

Os fluxos de brasagem são compostos químicos usados para limpar o metal base e prevenir a oxidação. Quando aquecidos, esses fluxos se decompõem e liberam seu próprio conjunto de fumos perigosos.

Os fluxos frequentemente contêm fluoretos e boratos. A inalação de compostos de fluoreto pode irritar o sistema respiratório, e a exposição crônica pode levar à fluorose esquelética, uma doença óssea dolorosa.

Gases do Processo de Aquecimento

As altas temperaturas envolvidas na brasagem por maçarico ou forno podem reagir com o ar circundante para criar gases nocivos.

Ozônio (O3) e óxidos de nitrogênio (NOx) podem ser formados pela interação de calor intenso ou radiação UV com o ar. Ambos são irritantes pulmonares potentes que podem causar dificuldade respiratória de curto prazo e danos respiratórios de longo prazo.

Perigos Físicos: Gerenciando Calor e Energia

Os perigos físicos da brasagem são mais óbvios, mas não menos sérios. Eles envolvem a transferência direta de energia térmica e luminosa.

Queimaduras e Metal Fundido

O contato com a chama do maçarico, peças aquecidas ou metal de adição fundido causará queimaduras graves. Mesmo após a remoção da fonte de calor, as peças permanecem perigosamente quentes por um período significativo.

Procedimentos de manuseio adequados e luvas de isolamento térmico são inegociáveis para prevenir o contato com a pele.

Radiação Infravermelha e Ultravioleta

As operações de brasagem, especialmente os métodos por maçarico e indução, emitem intensa radiação infravermelha (IR) (calor) e, em alguns casos, radiação ultravioleta (UV).

A exposição prolongada ao IR pode danificar o cristalino do olho, levando a cataratas. A radiação UV pode causar "flash de soldador" (fotoceratite), uma inflamação dolorosa da córnea. Proteção ocular com tonalidade é essencial.

Riscos de Incêndio e Explosão

A combinação de uma chama aberta ou equipamento de alta temperatura com materiais inflamáveis apresenta um risco constante de incêndio. A área de trabalho deve estar livre de solventes, óleos, panos e outros combustíveis.

Além disso, o uso de cilindros de gás comprimido (como acetileno, oxigênio ou propano) acarreta um risco de vazamentos e explosões se forem manuseados incorretamente, danificados ou armazenados de forma inadequada.

Compreendendo as Compensações Operacionais

Os desafios técnicos de um trabalho de brasagem específico podem introduzir perigos de segurança secundários que devem ser gerenciados.

O Risco de Controle Impreciso da Temperatura

Como notado na brasagem de alumínio, os pontos de fusão dos metais base e de adição podem ser muito próximos. O superaquecimento não apenas estraga a peça, mas também aumenta drasticamente a taxa de geração de fumos, criando uma zona de respiração mais perigosa para o operador.

Limpeza Química Agressiva

Para brasar materiais como alumínio, uma camada de óxido teimosa deve ser frequentemente removida com produtos químicos alcalinos ou ácidos fortes. Esses agentes de pré-limpeza e pós-limpeza são corrosivos e apresentam seus próprios perigos de manuseio, armazenamento e descarte.

Atmosferas Gasosas Específicas do Processo

A brasagem em atmosfera controlada ou a vácuo mitiga alguns problemas de oxidação, mas introduz novos riscos. Estes incluem o manuseio de gases inertes como argônio ou nitrogênio, que podem atuar como asfixiantes em espaços confinados, ou o gerenciamento de sistemas de alta pressão de um forno a vácuo.

Fazendo a Escolha Certa para uma Operação Segura

Sua estratégia de segurança deve ser abrangente, abordando os materiais específicos, fluxos e métodos de aquecimento que você utiliza.

- Se o seu foco principal for a saúde do operador: Priorize controles de engenharia como ventilação de exaustão local (LEV) ou extratores de fumo para capturar fumos perigosos na fonte.

- Se o seu foco principal for a prevenção de incêndios: Aplique uma organização rigorosa da área de trabalho, garanta o armazenamento adequado de cilindros de gás e líquidos inflamáveis, e tenha extintores de incêndio apropriados prontamente acessíveis.

- Se o seu foco principal for a proteção pessoal: Exija e forneça Equipamento de Proteção Individual (EPI) correto, incluindo respiradores apropriados para os fumos presentes, óculos de segurança ou protetores faciais com classificação IR/UV, e vestuário resistente a chamas com luvas térmicas.

Em última análise, uma operação de brasagem segura é uma operação informada e disciplinada.

Tabela Resumo:

| Categoria de Risco | Riscos Específicos | Estratégias Chave de Mitigação |

|---|---|---|

| Perigos Químicos | Fumos tóxicos (cádmio, zinco), decomposição de fluxo (fluoretos), ozônio/óxidos de nitrogênio | Usar ligas sem cádmio, ventilação de exaustão local, respiradores adequados |

| Perigos Físicos | Queimaduras graves, radiação IR/UV, incêndio/explosão por gases | Luvas térmicas, proteção ocular com classificação IR/UV, organização rigorosa da área de trabalho |

| Riscos Operacionais | Controle impreciso da temperatura, limpeza química agressiva, gases asfixiantes | Monitoramento preciso da temperatura, procedimentos seguros de manuseio de produtos químicos |

Garanta um processo de brasagem mais seguro em seu laboratório. Os perigos da brasagem — desde fumos tóxicos até radiação intensa — exigem protocolos de segurança robustos e equipamentos confiáveis. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com soluções que aumentam a segurança do operador. Se você precisa de sistemas de extração de fumo, fornos com controle de temperatura ou equipamentos de proteção individual, nós fornecemos as ferramentas para uma operação segura e eficiente. Entre em contato conosco hoje para discutir como podemos ajudar você a mitigar os riscos da brasagem e proteger sua equipe.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento