Em sua essência, a Deposição Química de Vapor (CVD) é um processo usado para criar filmes sólidos finos de alto desempenho em um substrato. Isso é alcançado pela introdução de gases precursores em uma câmara de reação onde, sob calor e pressão controlados, eles sofrem uma reação química e depositam uma nova camada de material na superfície alvo. Este método é fundamental para a fabricação em indústrias que vão desde a eletrônica até a óptica.

O verdadeiro poder da CVD reside não apenas em depositar um revestimento, mas em sua capacidade de projetar com precisão as propriedades desse revestimento. Ao manipular a química dos gases, a temperatura e a pressão, você pode cultivar filmes altamente puros, densos e excepcionalmente uniformes, mesmo nas superfícies tridimensionais mais complexas.

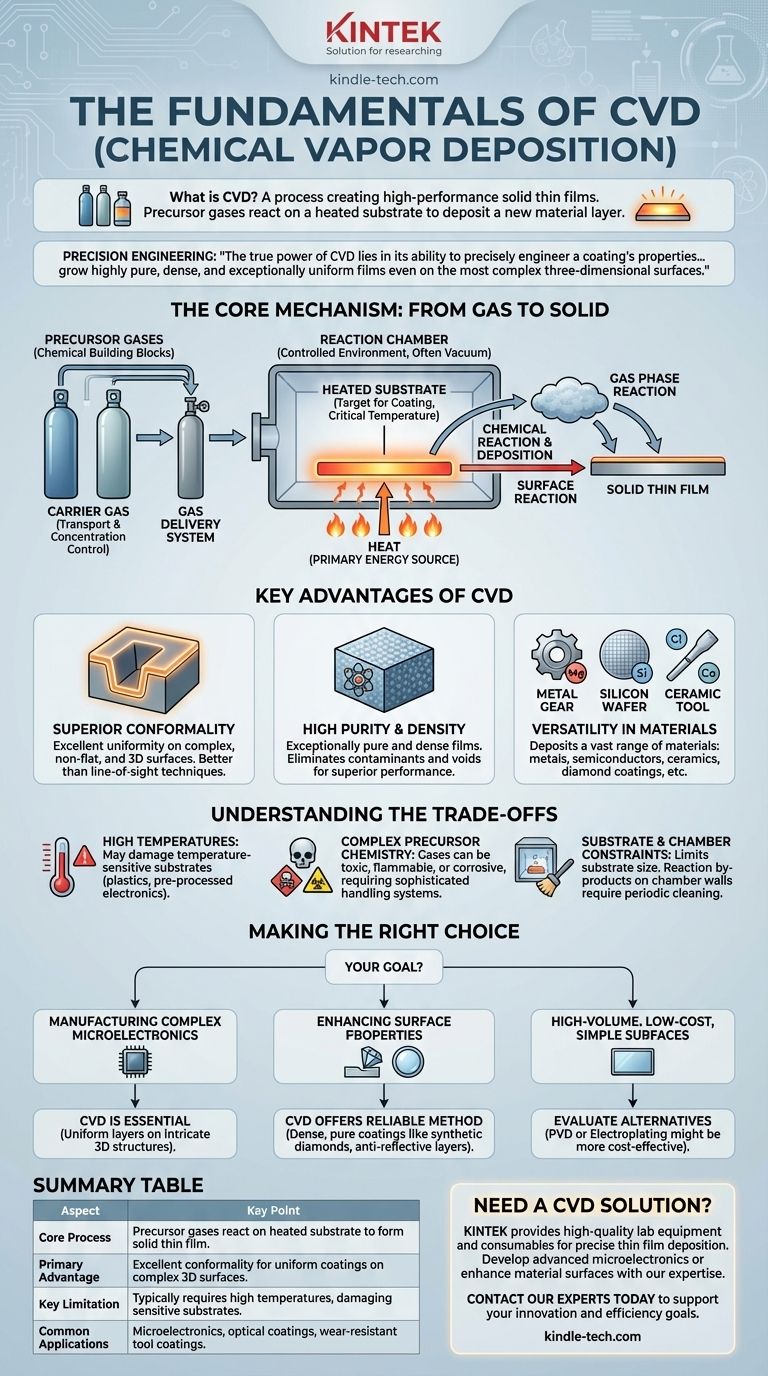

O Mecanismo Central: Do Gás ao Sólido

Para entender a CVD, você deve primeiro entender suas partes constituintes e como elas interagem. Todo o processo é uma reação química cuidadosamente controlada que ocorre dentro de um ambiente contido.

O Papel dos Gases Precursores

Os gases precursores são os blocos de construção químicos do filme final. São gases cuidadosamente selecionados que contêm os elementos que você deseja depositar.

Esses gases são entregues à câmara de reação usando um sistema de entrega de gás, frequentemente misturados com um gás carreador (como nitrogênio ou hidrogênio) que ajuda a transportá-los e a controlar sua concentração.

A Câmara de Reação e o Substrato

A câmara de reação é um recipiente selado, muitas vezes sob vácuo, que contém todo o processo. Ela fornece o ambiente controlado necessário para que as reações químicas ocorram de forma previsível.

Dentro desta câmara está o substrato, que é o material ou componente que será revestido. O substrato é aquecido a uma temperatura específica e crítica para facilitar a deposição.

O Papel Crítico da Energia

O calor é a principal fonte de energia que impulsiona o processo de CVD. Aplicar calor ao substrato e à câmara faz duas coisas: fornece a energia térmica necessária para quebrar as ligações químicas nos gases precursores e permite as reações subsequentes que formam o filme sólido.

A temperatura precisa é um dos parâmetros mais críticos, influenciando diretamente a taxa de deposição e a qualidade, pureza e estrutura do filme final.

Os Dois Caminhos de Reação

Uma vez energizados, os gases precursores formam o filme sólido de uma de duas maneiras. Eles podem reagir diretamente na superfície quente do substrato, ou podem reagir na fase gasosa acima do substrato para formar uma espécie química intermediária que então se deposita na superfície.

Principais Vantagens do Processo CVD

A CVD não é apenas um método entre muitos; suas características únicas a tornam indispensável para certas aplicações de alto valor.

Conformidade Superior

O benefício de destaque da CVD é sua excelente conformidade. Como os gases precursores podem fluir e reagir em todas as superfícies expostas, a CVD pode criar um revestimento perfeitamente uniforme sobre estruturas complexas, não planas e tridimensionais.

Esta é uma vantagem significativa em relação a técnicas de linha de visão como a Deposição Física de Vapor (PVD), que podem criar revestimentos finos ou incompletos em valas e nos lados "sombreados" de uma característica.

Alta Pureza e Densidade

A natureza da reação química permite a criação de filmes excepcionalmente puros e densos. Ao controlar cuidadosamente os gases de entrada e eliminar contaminantes dentro da câmara de vácuo, o material sólido resultante é livre de vazios e impurezas que podem degradar o desempenho.

Versatilidade na Deposição de Materiais

O processo CVD é notavelmente versátil. Ao alterar os gases precursores, você pode depositar uma vasta gama de materiais, incluindo metais, semicondutores (como silício) e cerâmicas (como nitreto de silício). Essa flexibilidade é o motivo pelo qual é usada em tudo, desde chips de computador e lentes ópticas até revestimentos de diamante sintético em ferramentas de corte.

Entendendo as Compensações (Trade-offs)

Nenhuma tecnologia está isenta de suas limitações. Ser um consultor técnico eficaz significa reconhecer as restrições de um processo.

A Necessidade de Altas Temperaturas

A CVD geralmente requer temperaturas elevadas para impulsionar as reações químicas. Esta pode ser uma limitação significativa, pois o calor necessário pode danificar ou alterar as propriedades de substratos sensíveis à temperatura, como certos plásticos ou componentes eletrônicos pré-processados.

Complexidade da Química dos Precursores

Os gases usados como precursores podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige sistemas sofisticados e caros de entrega de gás e manuseio de exaustão para garantir a segurança e a conformidade ambiental. Gerenciar essa química complexa é uma grande consideração operacional.

Restrições de Substrato e Câmara

O processo é contido dentro de uma câmara de reação, o que limita o tamanho do substrato que pode ser revestido. Além disso, os subprodutos químicos da reação podem se depositar nas paredes da câmara, exigindo ciclos de limpeza periódicos que afetam o rendimento da fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar CVD deve ser baseada em uma compreensão clara de seus objetivos técnicos e comerciais.

- Se o seu foco principal é a fabricação de microeletrônica complexa: A CVD é essencial por sua capacidade de criar camadas uniformes e conformes nas intrincadas estruturas 3D encontradas nos chips de computador modernos.

- Se o seu foco principal é aprimorar propriedades de superfície como dureza ou clareza: A CVD oferece um método confiável para cultivar revestimentos densos e puros, como diamantes sintéticos em ferramentas ou camadas antirreflexo em vidro óptico.

- Se o seu foco principal é o revestimento de alto volume e baixo custo em superfícies planas e simples: Você deve avaliar se a precisão da CVD é realmente necessária, pois métodos alternativos como PVD ou galvanoplastia podem ser mais econômicos.

Em última análise, a Deposição Química de Vapor é uma pedra angular da engenharia de materiais moderna, possibilitando a criação de materiais avançados que seriam impossíveis de produzir de outra forma.

Tabela de Resumo:

| Aspecto | Ponto Chave |

|---|---|

| Processo Central | Gases precursores reagem em um substrato aquecido para formar um filme sólido fino. |

| Vantagem Principal | Excelente conformidade para revestimentos uniformes em superfícies 3D complexas. |

| Limitação Chave | Geralmente requer altas temperaturas, o que pode danificar substratos sensíveis. |

| Aplicações Comuns | Microeletrônica, revestimentos ópticos, revestimentos de ferramentas resistentes ao desgaste. |

Precisa de uma solução CVD adaptada aos requisitos específicos do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para deposição precisa de filmes finos. Se você está desenvolvendo microeletrônica avançada ou aprimorando superfícies de materiais, nossa experiência e produtos confiáveis podem ajudá-lo a alcançar resultados superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar a inovação e os objetivos de eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme