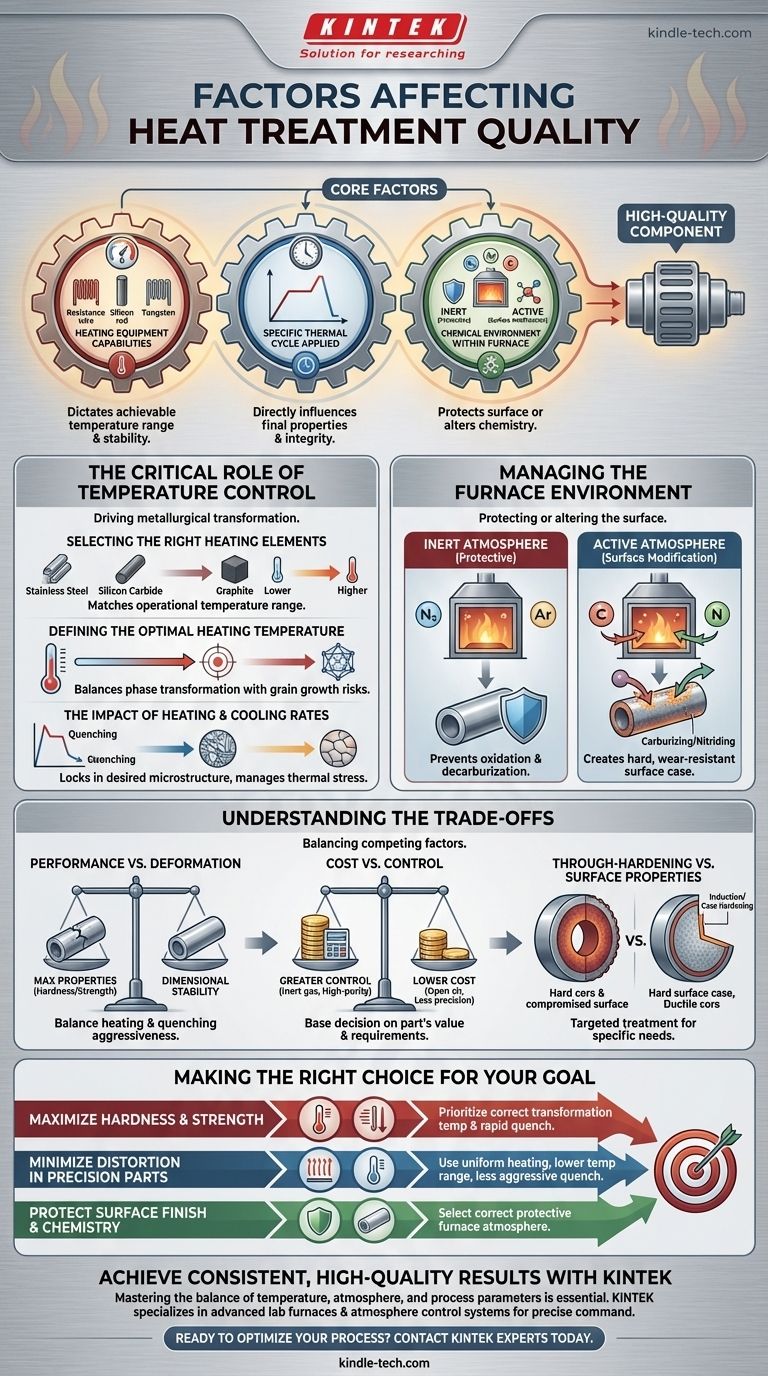

Em sua essência, a obtenção de um tratamento térmico de alta qualidade depende do controle preciso de três fatores fundamentais: as capacidades do equipamento de aquecimento, o ciclo térmico específico aplicado e o ambiente químico dentro do forno. A seleção dos elementos de aquecimento determina a faixa de temperatura alcançável, enquanto a temperatura de aquecimento exata e a atmosfera do forno influenciam diretamente as propriedades finais e a integridade da peça trabalhada.

A qualidade de um componente tratado termicamente não é determinada por uma única configuração, mas pela orquestração bem-sucedida de um sistema térmico e químico completo. O verdadeiro controle vem da compreensão de como a temperatura, o tempo e a atmosfera interagem para transformar um material para atender aos seus requisitos de desempenho específicos.

O Papel Crítico do Controle de Temperatura

A temperatura é o principal motor da transformação metalúrgica. No entanto, alcançar o resultado desejado é mais do que simplesmente atingir um número alvo; requer uma compreensão profunda do equipamento, da resposta do material e do perfil térmico completo.

Selecionando os Elementos de Aquecimento Corretos

O hardware físico do forno é a base do processo. A escolha dos elementos de aquecimento determina diretamente a faixa de temperatura operacional e a estabilidade.

Elementos como tubos de aço inoxidável e fios resistivos são adequados para faixas de temperatura mais baixas. Para temperaturas mais altas, são necessários materiais como hastes de carbono de silício, hastes de molibdênio de silício ou até mesmo grafite e tungstênio.

A correspondência do elemento de aquecimento com a temperatura de processo necessária garante que o forno possa atingir e manter confiavelmente o calor alvo sem falhas, fornecendo uma base estável para um processo repetível.

Definindo a Temperatura de Aquecimento Ideal

A temperatura de aquecimento específica é selecionada com base nas propriedades do material e no desempenho final desejado. É um parâmetro crítico que dita as mudanças microestruturais dentro do metal.

Por exemplo, no aço, essa temperatura deve ser alta o suficiente para atingir a transformação de fase desejada (por exemplo, austenitização), mas não tão alta a ponto de causar crescimento excessivo de grãos, o que pode tornar o material quebradiço.

O objetivo é encontrar a temperatura precisa que desbloqueia o desempenho necessário — como dureza ou resistência — minimizando efeitos colaterais negativos.

O Impacto das Taxas de Aquecimento e Resfriamento

A qualidade do tratamento térmico também é fortemente influenciada pela taxa de mudança de temperatura. Isso inclui a rapidez com que a peça é aquecida, por quanto tempo ela é mantida na temperatura alvo (tempo de permanência) e, mais criticamente, com que rapidez ela é resfriada (têmpera).

Uma taxa de aquecimento lenta pode ajudar a reduzir o estresse térmico em peças complexas, enquanto o tempo de permanência garante que toda a seção transversal da peça atinja uma temperatura uniforme para uma transformação completa. A taxa de resfriamento é frequentemente a etapa mais crítica, pois fixa a microestrutura desejada.

Gerenciando o Ambiente do Forno

A atmosfera dentro do forno desempenha um papel crucial na proteção da superfície da peça ou, em alguns casos, na alteração intencional de sua química. Este ambiente deve ser deliberadamente escolhido e controlado.

Escolhendo a Atmosfera Correta do Forno

A atmosfera do forno pode ser inerte ou ativa. A escolha depende inteiramente do material que está sendo tratado e dos objetivos do processo.

Uma atmosfera inerte, usando gases como argônio ou nitrogênio, é protetora. Seu propósito é prevenir reações químicas indesejadas, como oxidação (formação de carepa) ou decarburização, que podem arruinar a superfície do componente.

Uma atmosfera ativa é usada para alterar intencionalmente a química da superfície de uma peça. Processos como cementação (adição de carbono) ou nitretação (adição de nitrogênio) usam gases reativos para criar uma camada superficial dura e resistente ao desgaste.

Compreendendo os Compromissos

Toda decisão de tratamento térmico envolve o equilíbrio de fatores concorrentes. Reconhecer esses compromissos é fundamental para evitar armadilhas comuns e otimizar o processo para uma aplicação específica.

Desempenho vs. Deformação

Frequentemente, há um compromisso direto entre alcançar as propriedades mecânicas máximas e manter a estabilidade dimensional.

Temperaturas de aquecimento mais altas ou têmperas mais agressivas podem produzir dureza e resistência superiores. No entanto, essas mesmas condições também introduzem estresse térmico significativo, aumentando o risco de empenamento, distorção e trincas, especialmente em peças complexas ou de parede fina.

Custo vs. Controle

Um maior controle do processo quase sempre acarreta um custo mais alto. Uma atmosfera de gás inerte de alta pureza oferece excelente proteção contra oxidação, mas é mais cara do que usar gás endógeno ou simplesmente aquecer ao ar livre.

A decisão deve ser baseada no valor da peça e em seus requisitos de serviço. Um componente aeroespacial crítico justifica o custo de um processo altamente controlado, enquanto uma peça simples e não crítica pode não justificar.

Endurecimento Total vs. Propriedades de Superfície

Os objetivos para o núcleo do material podem entrar em conflito com os objetivos para sua superfície. Uma têmpera agressiva necessária para endurecer totalmente o núcleo de um componente grande pode comprometer seu acabamento superficial ou precisão dimensional.

É por isso que processos como têmpera por indução ou cementação foram desenvolvidos — eles permitem o tratamento direcionado da superfície sem afetar toda a peça, oferecendo uma solução para este compromisso.

Fazendo a Escolha Certa para o Seu Objetivo

Para alcançar resultados consistentes e de alta qualidade, alinhe seus parâmetros de tratamento térmico com o objetivo principal do componente.

- Se o seu foco principal é maximizar a dureza e a resistência: Priorize atingir a temperatura de transformação correta e empregar uma têmpera suficientemente rápida para fixar a microestrutura dura desejada.

- Se o seu foco principal é minimizar a distorção em peças de precisão: Use métodos de aquecimento uniformes, opere na extremidade inferior da faixa de temperatura aceitável e selecione um meio de têmpera menos agressivo.

- Se o seu foco principal é proteger o acabamento superficial e a química: O fator mais crítico é selecionar a atmosfera correta do forno protetor para prevenir oxidação e decarburização.

Dominar esses fatores interconectados lhe confere controle direto sobre o desempenho final e a confiabilidade de seus componentes.

Tabela de Resumo:

| Fator | Considerações Chave | Impacto na Qualidade |

|---|---|---|

| Controle de Temperatura | Tipo de elemento de aquecimento, temperatura alvo, taxas de aquecimento/resfriamento | Impulsiona as transformações metalúrgicas; afeta dureza, resistência e microestrutura. |

| Atmosfera do Forno | Inerte (protetora) vs. Ativa (modificação de superfície) | Previne oxidação/decarburização ou possibilita processos como cementação/nitretação. |

| Parâmetros do Processo | Tempo de permanência, método de têmpera, ciclo térmico | Determina a uniformidade, estabilidade dimensional e risco de empenamento ou trincas. |

| Alinhamento Material e Objetivo | Geometria da peça, propriedades desejadas (núcleo vs. superfície) | Equilibra os requisitos de desempenho com a capacidade de fabricação e o custo. |

Alcance Resultados Consistentes e de Alta Qualidade com a KINTEK

Dominar o equilíbrio delicado entre temperatura, atmosfera e parâmetros de processo é essencial para um tratamento térmico bem-sucedido. Quer seu objetivo seja maximizar a dureza, minimizar a distorção em peças de precisão ou proteger a integridade da superfície, o equipamento certo é a base para o controle e a repetibilidade.

A KINTEK é especializada em fornos de laboratório avançados e sistemas de controle de atmosfera projetados para lhe dar comando preciso sobre cada fator crítico. Nossas soluções ajudam profissionais de laboratório e fabricantes a eliminar suposições, reduzir refugos e garantir que cada componente atenda às suas especificações exatas de desempenho.

Pronto para otimizar seu processo de tratamento térmico?

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de aplicação. Deixe-nos ajudá-lo a selecionar o forno e a solução de atmosfera perfeitos para alcançar resultados superiores para seus materiais.

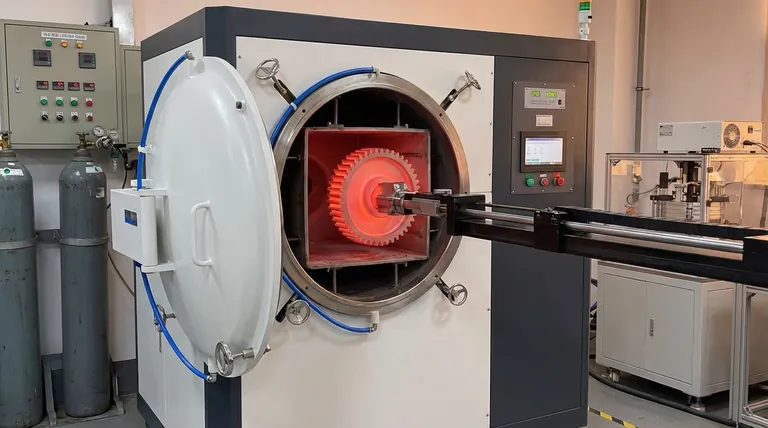

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as diferentes técnicas de deposição? Um guia para PVD, CVD, ALD e mais

- Qual é o processo de revestimento por pulverização catódica? Um Guia Passo a Passo para a Deposição de Filmes Finos

- Como os laboratórios podem garantir que seus freezers ULT funcionem de forma otimizada ao longo do tempo? Um Guia para Manutenção Proativa

- Como funciona uma balança elétrica de alta precisão dentro de um sistema TGA? Domine as Cinéticas Precisas de Reoxidação

- Quais são os componentes de um rotavapor? Domine o Sistema Essencial para a Remoção Eficiente de Solventes

- Que transformação ocorre durante o tratamento térmico LAGP de 800°C-900°C? Dominando a Cristalização e Densificação NASICON

- Por que um objeto é revestido com ouro antes da imagem SEM? Para Prevenir o Carregamento e Obter Imagens SEM Nítidas

- Qual é a principal função do equipamento ultrassônico industrial? Domine a Síntese de CdS Baseada em Sonocatálise