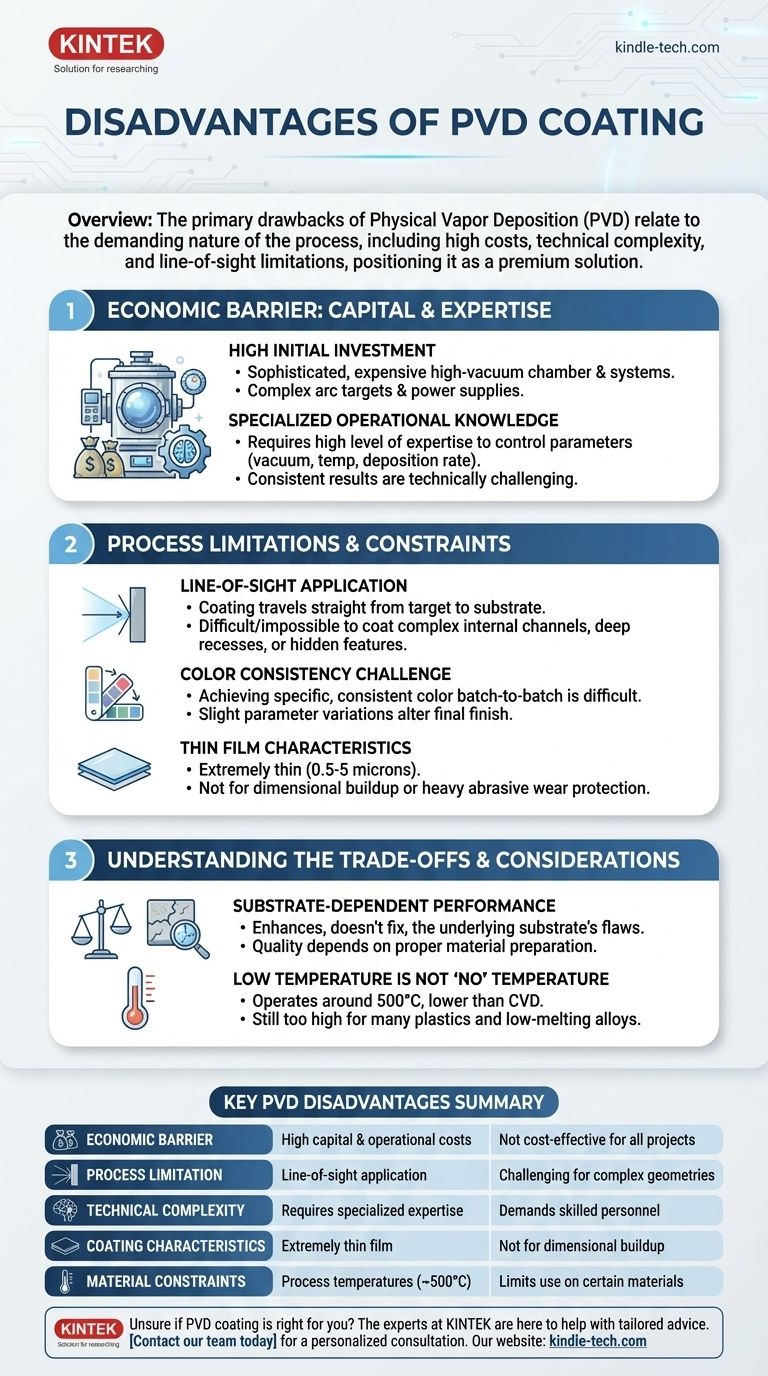

Em sua essência, as desvantagens da Deposição Física de Vapor (PVD) não estão relacionadas à qualidade ou ao desempenho do revestimento final, mas sim à natureza exigente do processo em si. Os principais inconvenientes são seus altos custos de capital e operacionais, sua complexidade técnica e suas limitações como um processo de linha de visão, o que torna desafiador revestir formas intrincadas. Esses fatores posicionam o PVD como uma solução de acabamento premium, e não como uma solução universalmente aplicável.

Embora os revestimentos PVD ofereçam dureza e resistência à corrosão superiores, suas desvantagens são práticas e econômicas. O processo exige um investimento significativo em equipamentos e conhecimentos especializados, e suas restrições físicas significam que ele não é adequado para todas as geometrias de componentes ou projetos sensíveis ao orçamento.

A Barreira Econômica: Capital e Expertise

O PVD é um processo de alto vácuo que exige um investimento inicial e contínuo significativo, criando uma alta barreira de entrada para a aplicação interna.

Alto Investimento Inicial

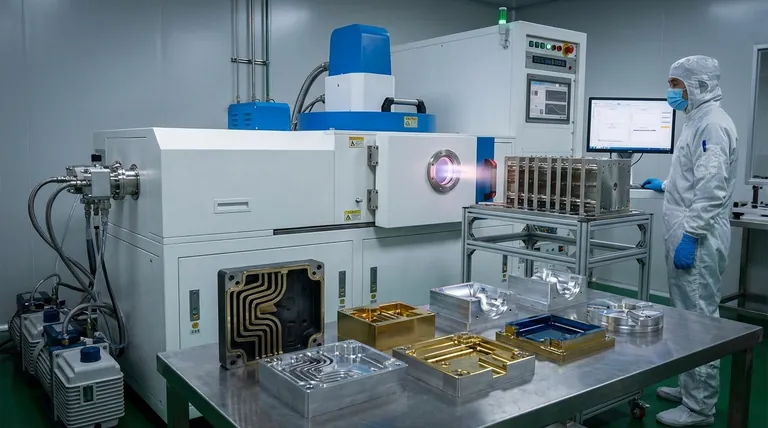

As máquinas para revestimento PVD são sofisticadas e caras. Elas exigem uma câmara de alto vácuo grande, sistemas de bombeamento potentes e fontes de alimentação especializadas para vaporizar o material alvo.

Conforme observado em descrições de máquinas PVD avançadas, esses sistemas são complexos, envolvendo múltiplos alvos de arco e sistemas de polarização pulsada para garantir adesão e uniformidade. Essa despesa de capital é uma desvantagem primária.

Conhecimento Operacional Especializado

Além do equipamento, o processo PVD exige um alto nível de conhecimento para operar e manter.

O controle de parâmetros como nível de vácuo, temperatura e taxa de deposição para alcançar resultados consistentes — especialmente para cores ou propriedades específicas — é uma habilidade altamente técnica. Isso adiciona custo operacional e complexidade significativos.

Limitações e Restrições do Processo

A natureza física do processo PVD impõe várias limitações chave que afetam sua adequação para certas aplicações.

Aplicação por Linha de Visão

O PVD é fundamentalmente um processo de linha de visão. O material de revestimento vaporizado viaja em linha reta da fonte (o alvo) para o substrato (a peça a ser revestida).

Isso significa que superfícies que não estão diretamente expostas ao alvo receberão pouco ou nenhum revestimento. Revestir canais internos complexos, reentrâncias profundas ou recursos ocultos é frequentemente impossível sem mecanismos de rotação de peças complexos e caros.

O Desafio da Consistência de Cor

Embora o PVD possa produzir uma variedade de cores decorativas, alcançar uma cor específica e consistente de lote para lote pode ser um desafio significativo.

Pequenas variações nos parâmetros do processo podem alterar o acabamento final. Isso pode levar a desperdício de material e aumento de custos enquanto os operadores trabalham para ajustar a estética exata necessária, especialmente ao usar equipamentos menos avançados.

Características de Filme Fino

Os revestimentos PVD são extremamente finos, tipicamente entre 0,5 e 5 mícrons. Embora isso seja uma vantagem para preservar a nitidez de ferramentas de corte ou manter tolerâncias apertadas, é uma desvantagem para aplicações que exigem acúmulo dimensional significativo ou proteção contra desgaste abrasivo pesado.

Compreendendo os Trade-offs

As desvantagens do PVD são melhor entendidas como trocas (trade-offs). A mesma característica que é um benefício em um contexto pode ser uma limitação em outro.

Desempenho Dependente do Substrato

As propriedades finais de uma peça revestida com PVD estão diretamente ligadas à qualidade do substrato subjacente. O revestimento adere e aprimora o material base; ele não corrige seus defeitos.

Revestir um material macio, mal preparado ou dimensionalmente instável não resultará em uma peça durável e de alto desempenho. O investimento no PVD só é realizado quando aplicado a um substrato devidamente projetado e preparado.

Baixa Temperatura Não Significa "Sem" Temperatura

O PVD é considerado um processo de "baixa temperatura", tipicamente operando em torno de 500°C. Esta é uma clara vantagem em relação à Deposição Química de Vapor (CVD), que pode exceder 1000°C.

No entanto, essa temperatura ainda é muito alta para muitos plásticos, polímeros e ligas metálicas de baixo ponto de fusão, limitando a gama de materiais que podem ser revestidos sem o risco de danos térmicos.

Escolhendo PVD Pelas Razões Certas

Um entendimento claro das limitações do PVD é crucial para tomar uma decisão informada. Avalie os objetivos do seu projeto em relação a essas restrições práticas.

- Se o seu foco principal é produção em massa sensível a custos: Os altos custos iniciais e operacionais do PVD podem torná-lo menos adequado do que outros métodos de acabamento, como galvanoplastia ou pintura.

- Se o seu foco principal é revestir geometrias internas complexas: A natureza de linha de visão do PVD apresenta um desafio significativo; considere métodos alternativos como CVD ou revestimento de níquel químico.

- Se o seu foco principal é restaurar dimensões desgastadas: A natureza de filme fino do PVD não é adequada para essa tarefa; procure processos como spray térmico ou revestimento a laser.

- Se o seu foco principal é o desempenho máximo em uma peça bem preparada: O PVD é uma excelente escolha, pois suas limitações são primariamente econômicas e geométricas, e não relacionadas ao desempenho.

Compreender essas limitações inerentes ao processo é a chave para alavancar as notáveis vantagens do PVD de forma eficaz.

Tabela Resumo:

| Categoria de Desvantagem | Limitação Principal | Impacto na Aplicação |

|---|---|---|

| Barreira Econômica | Alto investimento de capital e custos operacionais | Alta barreira de entrada; não é econômico para todos os projetos |

| Limitação do Processo | Aplicação por linha de visão | Desafiador para revestir geometrias internas ou reentrâncias complexas |

| Complexidade Técnica | Requer conhecimento especializado para operação | Aumenta os custos operacionais e exige pessoal qualificado |

| Características do Revestimento | Filme extremamente fino (0,5-5 mícrons) | Não adequado para acúmulo dimensional ou desgaste abrasivo pesado |

| Restrições de Material | Temperaturas do processo (~500°C) | Limita o uso em plásticos e ligas de baixo ponto de fusão |

Inseguro se o revestimento PVD é a solução certa para suas necessidades específicas de laboratório ou fabricação? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos e consumíveis de laboratório, fornecendo aconselhamento personalizado para garantir que você selecione a tecnologia de revestimento mais eficaz e eficiente para sua aplicação.

Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e descubra como a KINTEK pode apoiar o sucesso do seu projeto com o equipamento e a experiência certos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura