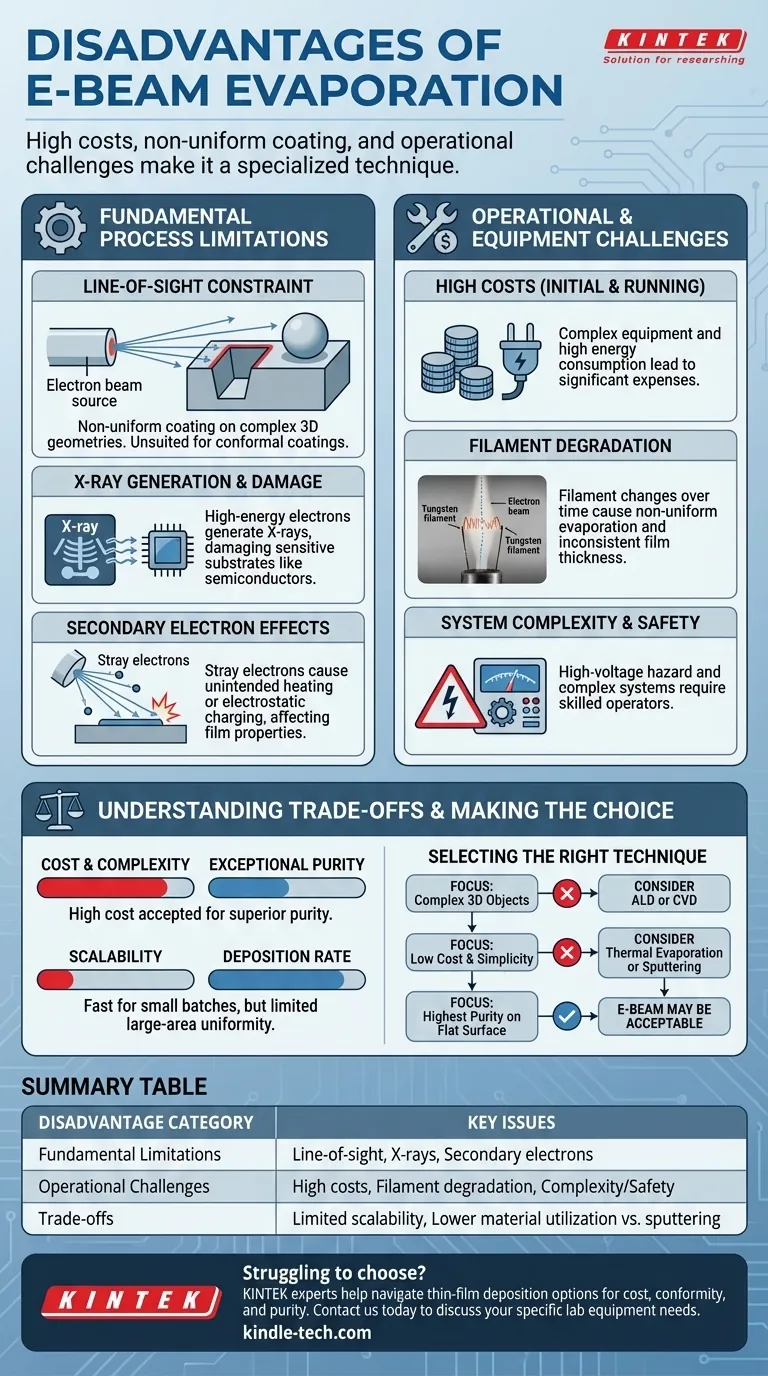

As principais desvantagens da evaporação por feixe de elétrons são seus altos custos de equipamento e energia, sua incapacidade de revestir uniformemente superfícies complexas e não planas, e desafios operacionais como a degradação do filamento que pode afetar a consistência do processo. Por ser uma técnica de deposição por linha de visão, é fundamentalmente inadequada para aplicações que exigem revestimentos conformes em geometrias intrincadas.

Embora a evaporação por feixe de elétrons seja uma ferramenta poderosa para criar filmes finos de alta pureza, suas desvantagens significativas em custo, limitação geométrica e controle de processo a tornam uma técnica especializada. Compreender essas compensações é fundamental para determinar se é a escolha certa para sua aplicação específica.

Limitações Fundamentais do Processo

A física de como um feixe de elétrons gera vapor é a fonte de suas restrições mais significativas. Estas não são falhas que podem ser facilmente eliminadas por engenharia, mas são inerentes ao próprio método.

A Restrição de Linha de Visão

A evaporação por feixe de elétrons é um processo de "linha de visão". Imagine tentar pintar uma escultura complexa usando apenas uma lata de tinta spray de uma posição fixa; você só pode revestir as superfícies que pode ver diretamente.

O material vaporizado viaja em linha reta da fonte para o substrato. Isso torna impossível revestir uniformemente as superfícies internas de trincheiras profundas, frascos ou qualquer outra geometria 3D complexa.

Geração de Raios-X e Danos ao Substrato

O feixe de elétrons de alta energia não apenas aquece o material da fonte. Um efeito colateral de bombardear um alvo com elétrons energéticos é a geração de Raios-X.

Esses Raios-X irradiam o substrato durante a deposição. Para muitos revestimentos ópticos padrão, isso não é um problema, mas pode causar danos significativos a substratos sensíveis, como certos dispositivos semicondutores ou amostras biológicas.

Efeitos de Elétrons Secundários

Nem todos os elétrons são absorvidos pelo material da fonte. Alguns são espalhados ou causam a emissão de elétrons secundários da fonte.

Esses elétrons dispersos podem atingir o substrato, levando a aquecimento não intencional ou carregamento eletrostático. Isso pode impactar negativamente as propriedades do filme, a adesão e o desempenho de dispositivos eletrônicos.

Desafios Operacionais e de Equipamento

Além da física, a implementação prática da evaporação por feixe de elétrons apresenta seu próprio conjunto de desvantagens relacionadas a custo, manutenção e consistência.

Altos Custos Iniciais e Operacionais

O equipamento necessário para a evaporação por feixe de elétrons é complexo e caro. Isso inclui fontes de alimentação de alta voltagem, potentes canhões de elétrons e os sistemas de alto vácuo associados.

Além disso, o processo é intensivo em energia, levando a custos operacionais mais altos em comparação com métodos mais simples como a evaporação térmica.

Degradação e Inconsistência do Filamento

O feixe de elétrons é gerado por um filamento de tungstênio aquecido. Este filamento degrada-se com o tempo, alterando lentamente suas propriedades.

Essa degradação pode levar à instabilidade no feixe de elétrons, causando taxas de evaporação não uniformes. Isso prejudica diretamente a precisão, uniformidade e reprodutibilidade da espessura do seu filme, uma falha crítica para muitas aplicações de alta precisão.

Complexidade e Segurança do Sistema

Os sistemas de feixe de elétrons operam em tensões muito altas (tipicamente vários quilovolts), apresentando um risco significativo de segurança elétrica.

A complexidade geral do sistema exige operadores altamente qualificados para uso e manutenção de rotina, aumentando o custo total de propriedade.

Compreendendo as Compensações

Nenhuma técnica de deposição é perfeita. As desvantagens do feixe de elétrons devem ser ponderadas em relação às suas forças únicas, que são observadas em alguns dos materiais de referência.

Custo e Complexidade vs. Pureza

A principal razão para aceitar o alto custo e a complexidade do feixe de elétrons é alcançar uma pureza de filme excepcional. O cadinho de cobre resfriado a água minimiza a contaminação do recipiente, um problema comum na evaporação térmica onde o material do barco pode co-depositar com o filme.

Escalabilidade vs. Taxa de Deposição

O feixe de elétrons pode atingir taxas de deposição muito altas (de 0,1 a mais de 100 µm/min), tornando-o muito rápido para processamento de wafer único ou em pequenos lotes. No entanto, atingir essa taxa uniformemente em uma grande área é difícil e caro, razão pela qual é frequentemente considerado ter escalabilidade limitada em comparação com métodos como a pulverização catódica.

Utilização do Material

A utilização do material no feixe de elétrons é uma questão matizada. Em comparação com a evaporação térmica, onde o material reveste toda a câmara, o feixe de elétrons é muito mais eficiente. No entanto, como o feixe é focado em um pequeno ponto, ele pode "tunelar" no material da fonte, tornando-o menos eficiente do que a pulverização catódica, onde toda a superfície do alvo é erodida de forma mais uniforme.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar um método de deposição requer alinhar as capacidades da técnica com o objetivo mais crítico do seu projeto.

- Se o seu foco principal é revestir objetos 3D complexos: O feixe de elétrons é inadequado. Você deve considerar um método mais conforme como a Deposição por Camadas Atômicas (ALD) ou a Deposição Química a Vapor (CVD).

- Se o seu foco principal é baixo custo e simplicidade operacional: O alto custo e a complexidade do feixe de elétrons tornam a evaporação térmica resistiva ou a pulverização catódica DC alternativas mais práticas para muitos materiais.

- Se o seu foco principal é criar o filme de mais alta pureza a partir de uma ampla gama de materiais em uma superfície plana: As desvantagens do feixe de elétrons são frequentemente um preço aceitável por sua pureza superior e versatilidade de material.

Compreender essas limitações inerentes é o primeiro passo para selecionar a técnica de deposição ideal para o seu objetivo de engenharia específico.

Tabela Resumo:

| Categoria de Desvantagem | Principais Problemas |

|---|---|

| Limitações Fundamentais | Restrição de linha de visão, geração de Raios-X, efeitos de elétrons secundários |

| Desafios Operacionais | Altos custos de equipamento/energia, degradação do filamento, complexidade/segurança do sistema |

| Compensações | Escalabilidade limitada, menor utilização de material vs. pulverização catódica |

Com dificuldade para escolher a técnica de deposição certa para sua aplicação?

Na KINTEK, somos especialistas em ajudar laboratórios a navegar pelas complexidades da deposição de filmes finos. Nossos especialistas podem ajudá-lo a avaliar se a evaporação por feixe de elétrons é a escolha certa ou se uma alternativa como pulverização catódica, evaporação térmica ou ALD se adequaria melhor às suas necessidades de custo, conformidade ou pureza.

Entre em contato conosco hoje através do nosso formulário de contato para discutir seus requisitos específicos de equipamentos e consumíveis de laboratório. Deixe a KINTEK fornecer a solução precisa que você precisa para alcançar seus objetivos de engenharia.

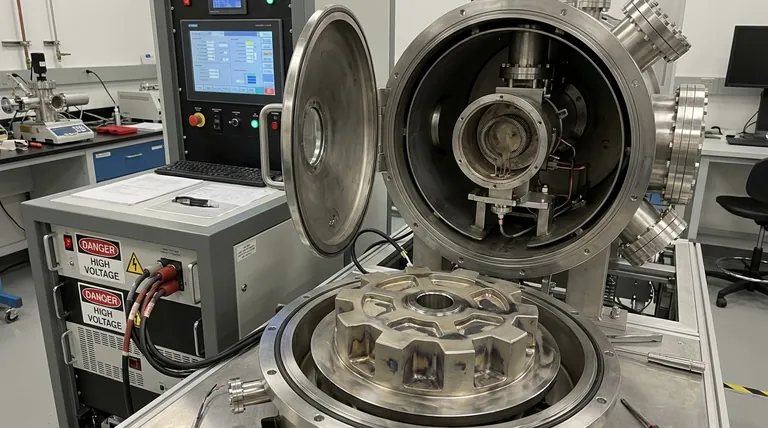

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza