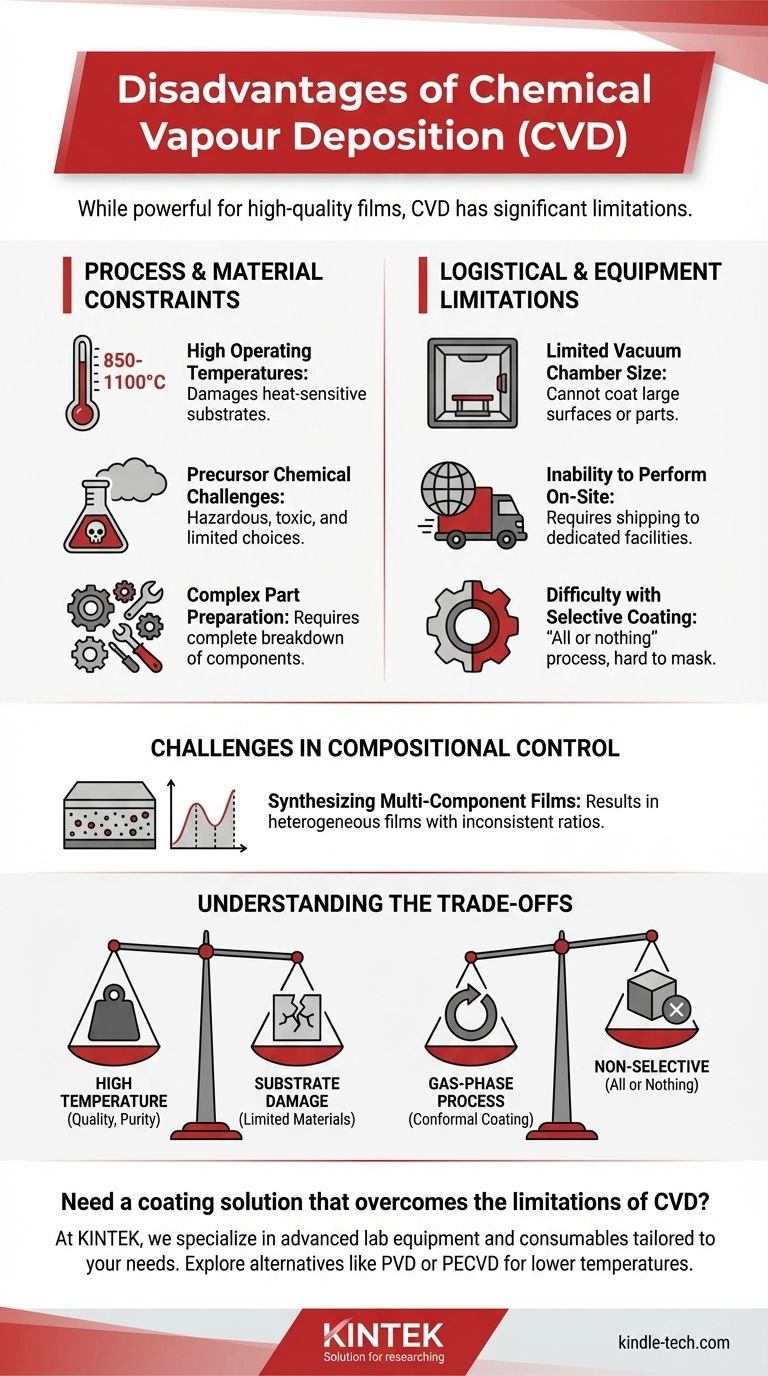

Embora seja uma técnica poderosa para criar filmes de alta qualidade, a Deposição Química a Vapor (CVD) não está isenta de limitações significativas. Suas principais desvantagens decorrem das altas temperaturas necessárias, da natureza perigosa e limitada dos produtos químicos precursores e das restrições logísticas relacionadas ao tamanho do equipamento e à incapacidade de realizar revestimentos seletivos facilmente. Esses fatores podem restringir os tipos de materiais que podem ser revestidos e aumentar a complexidade operacional.

As desvantagens centrais da CVD são uma consequência direta de seu processo fundamental: usar alta energia térmica para impulsionar reações químicas a partir de uma fase gasosa. Isso cria um sistema poderoso, mas inflexível, com grandes restrições de temperatura, compatibilidade de materiais e controle de processo que devem ser cuidadosamente avaliadas.

Restrições de Processo e Material

Os obstáculos mais significativos na CVD estão frequentemente relacionados às exigentes condições físicas e químicas do próprio processo.

Altas Temperaturas de Operação

As reações químicas centrais para a CVD geralmente exigem temperaturas muito altas, muitas vezes na faixa de 850-1100°C.

Esse calor extremo significa que muitos materiais de substrato potenciais, como polímeros, certas ligas metálicas ou componentes totalmente montados, simplesmente não suportam o processo sem serem danificados ou destruídos.

Desafios com Produtos Químicos Precursores

O processo depende de produtos químicos precursores voláteis que podem ser transportados como gás. Encontrar precursores que sejam altamente voláteis, mas também não tóxicos e não pirofóricos (não se inflamam espontaneamente) é um grande desafio.

A falta desses produtos químicos ideais pode limitar os tipos de filmes que podem ser depositados ou introduzir complexidades significativas de segurança e manuseio no processo de fabricação.

Preparação Complexa de Peças

Para garantir um revestimento uniforme, as peças geralmente precisam ser completamente desmontadas em componentes individuais antes de serem colocadas na câmara de reação.

Este requisito adiciona trabalho, tempo e complexidade logística significativos, especialmente para montagens intrincadas.

Limitações Logísticas e de Equipamento

Além do processo central, limitações práticas relacionadas ao equipamento e à sua operação podem tornar a CVD impraticável para certas aplicações.

Tamanho Limitado da Câmara de Vácuo

A CVD é realizada dentro de uma câmara de vácuo, e o tamanho dessa câmara dita o tamanho máximo da peça que pode ser revestida. Isso torna difícil ou impossível revestir superfícies muito grandes ou componentes.

Incapacidade de Realizar no Local

A CVD é um processo industrial especializado que requer equipamentos complexos e dedicados. Geralmente, não pode ser realizada no local, o que significa que as peças devem ser enviadas para um centro de revestimento dedicado, aumentando os prazos de entrega e os custos.

Dificuldade com Revestimento Seletivo

A natureza gasosa dos precursores significa que eles depositarão um filme em todas as superfícies expostas dentro da câmara. Isso torna a CVD um processo "tudo ou nada", onde revestir seletivamente apenas uma área específica de uma peça é extremamente difícil e muitas vezes requer mascaramento complexo.

Desafios no Controle da Composição

Para aplicações avançadas que exigem misturas de materiais precisas, a CVD apresenta dificuldades exclusivas.

Síntese de Filmes Multicomponentes

Criar filmes a partir de múltiplos materiais (por exemplo, ligas complexas) é desafiador. Cada produto químico precursor tem uma pressão de vapor, taxa de reação e característica de crescimento diferentes.

Essa variação torna difícil controlar a composição final de forma uniforme, muitas vezes resultando em um filme heterogêneo onde as proporções dos materiais são inconsistentes em toda a superfície.

Compreendendo as Compensações

As desvantagens da CVD não são arbitrárias; elas são as compensações diretas por suas principais vantagens.

Qualidade vs. Temperatura

A alta temperatura do processo é uma desvantagem primária, mas também é o que fornece a energia necessária para formar filmes altamente puros, densos e bem cristalizados. A qualidade do revestimento está diretamente ligada ao ambiente de alta energia.

Revestimento Conforme vs. Seletividade

A natureza em fase gasosa do processo é responsável pela desvantagem de "tudo ou nada". No entanto, essa mesma característica permite que a CVD produza excelentes propriedades de "envolvimento", revestindo conformemente formas complexas e superfícies internas que os processos de linha de visão não conseguem alcançar.

Pureza vs. Risco do Precursor

O objetivo de criar filmes de pureza excepcionalmente alta geralmente exige o uso de produtos químicos precursores altamente reativos. Essa reatividade é o que garante uma reação limpa, mas também é o que pode tornar os produtos químicos perigosos de manusear.

Fazendo a Escolha Certa para Sua Aplicação

Avaliar essas desvantagens em relação aos seus objetivos de projeto é fundamental para tomar uma decisão informada.

- Se seu foco principal for a máxima qualidade e pureza do filme para um substrato termicamente estável: A CVD é frequentemente a escolha superior, desde que você possa gerenciar as restrições operacionais.

- Se você estiver trabalhando com materiais sensíveis à temperatura, como polímeros ou certas ligas: Você deve considerar variantes de temperatura mais baixa, como a CVD aprimorada por plasma (PECVD), ou explorar métodos alternativos, como a Deposição Física a Vapor (PVD).

- Se você precisar de revestimento seletivo em áreas específicas de um componente grande: A natureza "tudo ou nada" da CVD a torna inadequada; outros métodos, como pulverização catódica (sputtering) ou spray térmico, podem ser mais práticos.

- Se você estiver desenvolvendo filmes de ligas multicomponentes complexas: Os desafios no controle da estequiometria com CVD são significativos, e você deve estar preparado para um extenso desenvolvimento de processo.

Compreender essas limitações é o primeiro passo para alavancar o poder da CVD de forma eficaz ou escolher uma alternativa mais adequada para seu objetivo de engenharia específico.

Tabela de Resumo:

| Categoria de Desvantagem | Desafio Principal | Impacto no Processo |

|---|---|---|

| Processo e Material | Altas temperaturas de operação (850-1100°C) | Limita os materiais do substrato; pode danificar componentes. |

| Processo e Material | Produtos químicos precursores perigosos/limitados | Aumenta a complexidade de segurança e restringe os tipos de filme. |

| Logística e Equipamento | Tamanho limitado da câmara de vácuo | Não é possível revestir superfícies ou componentes muito grandes. |

| Logística e Equipamento | Incapacidade de revestimento seletivo | Reveste todas as superfícies expostas; difícil mascarar áreas. |

| Controle de Composição | Dificuldade com filmes multicomponentes | Difícil obter proporções uniformes de material (filmes heterogêneos). |

Precisa de uma solução de revestimento que supere as limitações da CVD?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades laboratoriais específicas. Se você está explorando alternativas como PVD ou precisa de equipamentos para CVD aprimorada por plasma (PECVD) para reduzir as temperaturas do processo, nossos especialistas podem ajudá-lo a encontrar a solução certa para seus materiais e aplicação.

Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aumentar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza