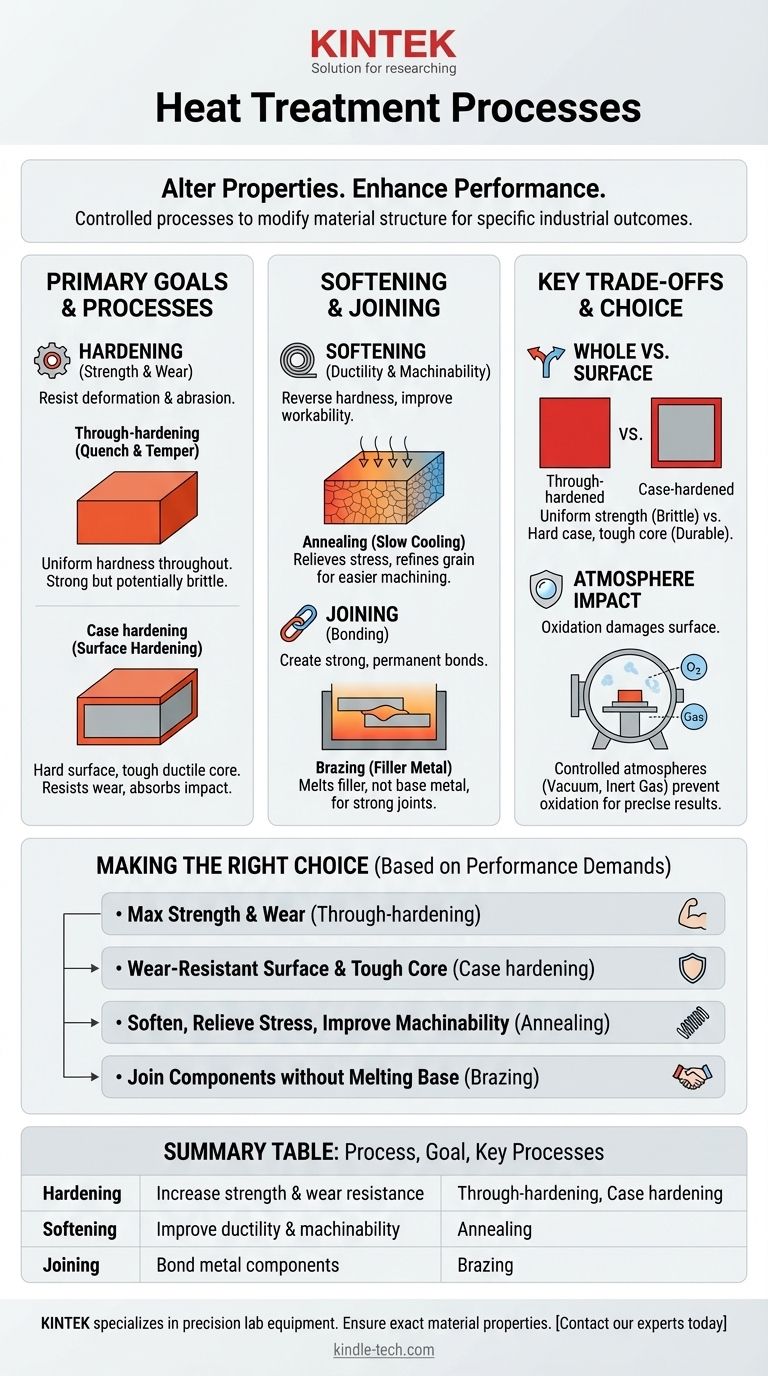

Em sua essência, o tratamento térmico é uma família de processos industriais controlados usados para alterar as propriedades físicas e, às vezes, químicas de um material. Os tipos mais comuns incluem processos de endurecimento, como têmpera integral e cementação, processos de amaciamento, como recozimento, e técnicas especializadas para união de materiais, como a brasagem. Cada processo envolve aquecimento e resfriamento cuidadosamente controlados para alcançar um resultado específico e desejado na peça final.

O processo de tratamento térmico específico escolhido nunca é arbitrário. Ele é sempre ditado pelos requisitos de uso final do componente—se o objetivo é criar durabilidade extrema da superfície, melhorar a usinabilidade ou aumentar a resistência geral.

Os Principais Objetivos do Tratamento Térmico

Os processos de tratamento térmico são melhor compreendidos ao agrupá-los com base em seu resultado pretendido. O objetivo fundamental é manipular a estrutura microscópica de um material, principalmente metais, para aprimorar suas características de desempenho.

Processos de Endurecimento: Para Resistência e Resistência ao Desgaste

O endurecimento é usado quando um componente precisa resistir à deformação, abrasão e desgaste. Isso é alcançado aquecendo o material a uma temperatura crítica e, em seguida, resfriando-o rapidamente, um processo conhecido como têmpera (quenching).

A têmpera integral (through-hardening), também conhecida como têmpera e revenimento, confere dureza uniformemente em toda a seção transversal da peça. Isso cria um componente que é forte e duro da superfície ao núcleo.

O endurecimento de superfície (case hardening) é um processo direcionado. Ele endurece apenas a camada superficial externa de uma peça, deixando o núcleo interno macio e resistente, criando um componente com um exterior resistente ao desgaste e um núcleo tolerante a danos.

Processos de Amaciamento: Para Ductilidade e Usinabilidade

Às vezes, um material é muito duro ou quebradiço para ser efetivamente usinado, formado ou trabalhado. Os processos de amaciamento revertem esse estado, tornando o material mais dúctil e fácil de manusear nas etapas subsequentes de fabricação.

O recozimento (annealing) é o processo de amaciamento mais comum. Envolve aquecer um material a uma temperatura específica e, em seguida, resfriá-lo muito lentamente, o que alivia as tensões internas e refina a estrutura de grãos do material para torná-lo mais macio e trabalhável.

Brasagem e Outras Modificações

O tratamento térmico não se limita apenas a tornar os materiais mais duros ou mais macios. Ele também inclui processos especializados para unir ou alterar fundamentalmente as propriedades do material para aplicações específicas.

A brasagem (brazing) é um processo de união de metais onde um metal de enchimento é aquecido acima de seu ponto de fusão e distribuído entre duas ou mais peças justapostas. O calor do forno derrete o metal de enchimento, que então flui para a junta, criando uma ligação forte ao resfriar.

Compreendendo as Trocas Chave (Trade-offs)

A seleção do tratamento térmico correto envolve equilibrar os requisitos de desempenho com as limitações e custos do material. Cada escolha tem consequências diretas para a peça final.

Peça Inteira vs. Tratamento de Superfície

A decisão entre têmpera integral e endurecimento de superfície é uma troca de engenharia clássica. Uma peça com têmpera integral é uniformemente forte, mas pode ser quebradiça e suscetível a rachaduras sob impactos bruscos.

Uma peça com endurecimento de superfície, por outro lado, oferece uma excelente combinação de propriedades. A camada externa dura resiste ao desgaste, enquanto o núcleo resistente e dúctil absorve a energia do impacto, prevenindo falhas catastróficas.

O Impacto da Atmosfera

Quase todo o tratamento térmico ocorre em temperaturas elevadas, onde o oxigênio pode reagir com a superfície do metal. Essa reação, conhecida como oxidação, pode danificar o acabamento da peça e comprometer sua integridade.

Para evitar isso, processos críticos são realizados em atmosferas controladas, como vácuo ou um ambiente preenchido com gases inertes. Isso adiciona complexidade e custo, mas é essencial para alcançar as propriedades de superfície precisas exigidas em indústrias como aeroespacial, médica e eletrônica.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção final depende inteiramente das demandas de desempenho específicas do seu componente. Ao definir seu objetivo principal, você pode restringir o processo mais adequado.

- Se seu foco principal é resistência máxima e resistência ao desgaste em toda a peça: A têmpera integral é a abordagem mais direta.

- Se você precisa de uma superfície resistente ao desgaste, mas de um núcleo resistente e que absorva impacto: O endurecimento de superfície fornece a combinação ideal de propriedades.

- Se seu objetivo é amolecer um material para aliviar tensões ou melhorar a usinabilidade: O recozimento é o processo padrão para aumentar a ductilidade.

- Se você está unindo vários componentes metálicos com uma ligação forte e permanente: A brasagem é um método eficaz que evita a fusão dos materiais base.

Compreender esses processos fundamentais permite que você especifique características de material que contribuem diretamente para desempenho e confiabilidade superiores.

Tabela Resumo:

| Categoria do Processo | Objetivo Principal | Processos Chave |

|---|---|---|

| Endurecimento | Aumentar a resistência e a resistência ao desgaste | Têmpera integral, Endurecimento de superfície |

| Amaciamento | Melhorar a ductilidade e a usinabilidade | Recozimento |

| União | Ligar componentes metálicos | Brasagem |

Precisa do tratamento térmico certo para seus componentes? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para teste e processamento de materiais. Nossa experiência garante que você alcance as propriedades exatas do material — seja dureza, ductilidade ou ligações fortes — que sua aplicação exige. Entre em contato com nossos especialistas hoje para discutir suas necessidades de laboratório e encontrar a solução perfeita!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- O que é um teste de forno mufla? Obtenha aquecimento preciso e livre de contaminação para o seu laboratório

- Quais são as quatro etapas do processo de tratamento térmico? Domine as 3 Etapas Principais para Resultados Superiores

- Que precauções devem ser tomadas ao usar um forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório

- Qual é a estrutura de um forno mufla? Um Guia para Seus Componentes Essenciais e Design

- O que é o método do forno mufla? Um Guia para Processamento Limpo e de Alta Temperatura