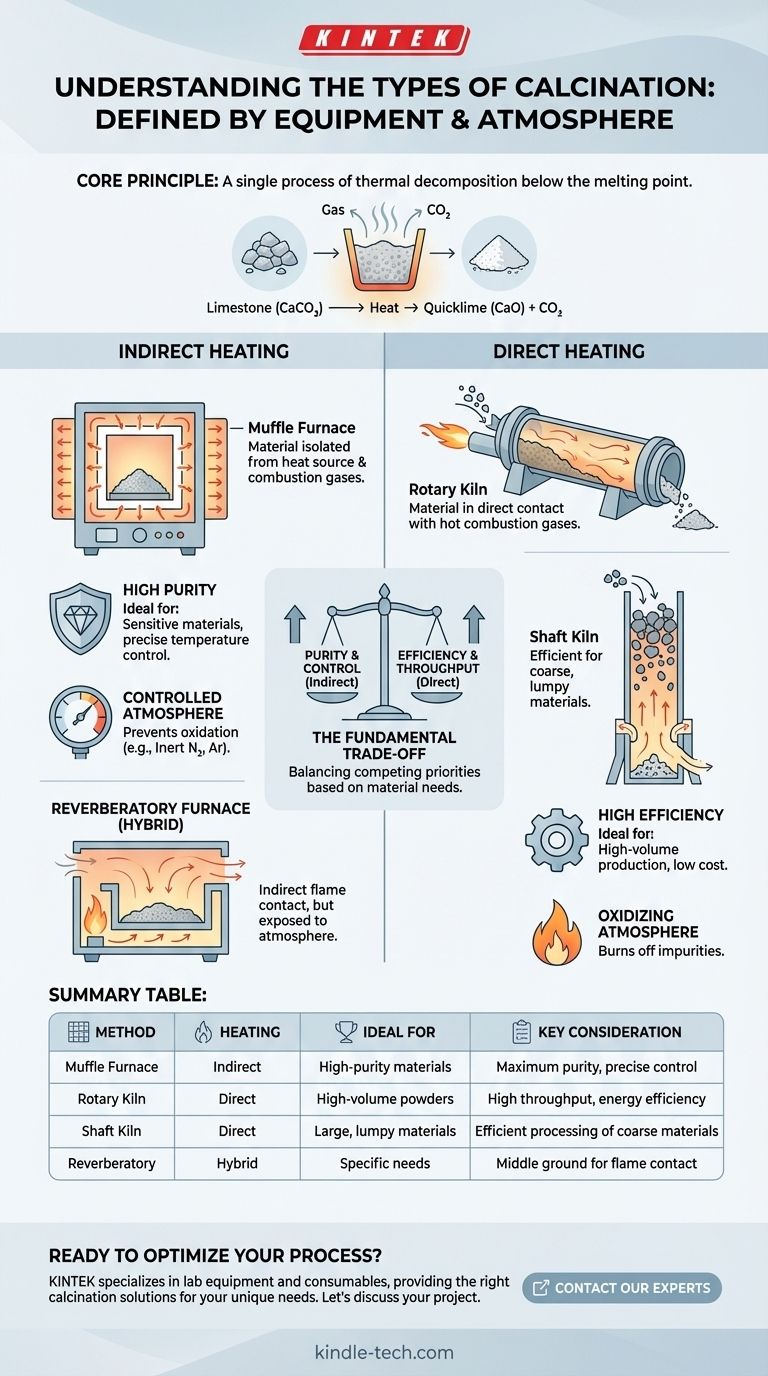

Em sua essência, a calcinação é um processo único de decomposição térmica. Os diferentes "tipos" não são reações químicas distintas, mas são definidos pelo equipamento e pela atmosfera utilizados, que são escolhidos com base no material a ser processado e nas propriedades finais desejadas. A distinção mais fundamental é entre aquecimento direto, onde o material entra em contato com os gases de combustão, e aquecimento indireto, onde ele é isolado.

A escolha do método de calcinação é uma decisão de engenharia crítica. Ela depende de uma compensação fundamental entre a eficiência energética do aquecimento direto e a pureza do material e o controle do processo oferecidos pelo aquecimento indireto.

O que é Calcinação? Uma Definição Fundamental

Calcinação é um processo de tratamento térmico aplicado a minérios e outros materiais sólidos para provocar uma decomposição térmica, transição de fase ou remoção de uma fração volátil. O processo é sempre conduzido a temperaturas abaixo do ponto de fusão do material.

O Exemplo Clássico: Calcário para Cal

A ilustração mais comum de calcinação é a produção de cal a partir de calcário.

Quando o calcário (carbonato de cálcio, CaCO₃) é aquecido a uma alta temperatura (cerca de 825°C ou 1517°F), ele se decompõe. Libera dióxido de carbono (CO₂) gasoso, deixando para trás óxido de cálcio (CaO), comumente conhecido como cal virgem. Esta cal resultante geralmente está em uma condição facilmente pulverizável.

Classificando a Calcinação: Equipamento e Método de Aquecimento

O "tipo" de calcinação é melhor compreendido pelo forno ou forno rotativo utilizado. Essa escolha é ditada pela sensibilidade do material à contaminação e pela escala de produção necessária.

Calcinadores Aquecidos Indiretamente (Fornos Mufla)

Em um sistema aquecido indiretamente, o material sendo processado é fisicamente separado da fonte de calor e de seus gases de combustão. Pense nisso como assar algo em um prato coberto colocado dentro de um forno maior.

O material fica dentro de uma câmara, ou mufla, que é então aquecida pelo lado de fora. Este método evita a contaminação por combustível ou subprodutos da combustão, tornando-o ideal para aplicações de alta pureza.

Calcinadores Aquecidos Diretamente (Fornos Rotativos e de Eixo)

Em um sistema aquecido diretamente, o material entra em contato direto com os gases quentes da chama de combustão. Isso é mais eficiente termicamente, mas corre o risco de contaminar o material.

Fornos rotativos são grandes cilindros giratórios usados para o processamento contínuo de pós e materiais granulares. Fornos de eixo são câmaras verticais onde o material em forma de torrão é alimentado na parte superior e aquecido por gases quentes ascendentes à medida que desce.

Fornos de Reverberação: Uma Abordagem Híbrida

Um forno de reverberação é um tipo de sistema de aquecimento direto onde o combustível é queimado em uma área separada. A chama e os gases quentes passam sobre o material e irradiam do teto do forno.

Embora o material seja exposto à atmosfera de combustão, ele não entra em contato direto com a chama em si. Isso oferece um meio-termo em algumas aplicações.

O Papel Crítico da Atmosfera

Além do método de aquecimento, a atmosfera gasosa dentro do calcinador é uma variável crítica que pode definir o resultado do processo.

Atmosferas Oxidantes

Uma atmosfera rica em oxigênio (ou ar) é usada para queimar impurezas orgânicas ou para promover reações de oxidação no material.

Atmosferas Inertes

O uso de um gás inerte como nitrogênio ou argônio evita a oxidação indesejada. Isso é crucial ao calcinar metais sensíveis ou compostos que seriam danificados pela reação com oxigênio em altas temperaturas.

Compreendendo as Compensações

Escolher um método de calcinação não é encontrar um único tipo "melhor", mas equilibrar prioridades concorrentes.

Pureza vs. Eficiência

Esta é a principal compensação. O aquecimento indireto (fornos mufla) oferece alta pureza, mas é menos eficiente em termos de energia porque o calor deve ser transferido através das paredes da câmara. O aquecimento direto (fornos rotativos/de eixo) é altamente eficiente em termos de energia, mas pode introduzir impurezas do combustível e dos gases de combustão.

Controle de Temperatura vs. Produtividade

Sistemas aquecidos indiretamente geralmente oferecem controle de temperatura mais preciso, o que é vital para materiais com uma janela de processamento estreita. No entanto, eles são frequentemente processos em batelada ou de baixa produtividade. Fornos rotativos e de eixo de queima direta são construídos para produtividade massiva e contínua, tornando-os os cavalos de batalha de indústrias como a de cimento e cal.

Desafios de Manuseio de Materiais

A forma física da matéria-prima dita o equipamento. Materiais grosseiros e em torrões, como minério de calcário, são perfeitamente adequados para fornos de eixo. Pós finos ou materiais granulares cairiam por um forno de eixo e, portanto, são processados em fornos rotativos.

Escolhendo o Método de Calcinação Correto

Sua escolha do método de calcinação deve se alinhar diretamente com os requisitos do seu material e as metas de produção.

- Se seu foco principal é a pureza máxima do material: Você deve usar um sistema aquecido indiretamente, como um forno mufla, para isolar seu material de contaminantes.

- Se seu foco principal é a produção de alto volume e baixo custo: Um sistema aquecido diretamente, como um forno rotativo ou de eixo, fornecerá a eficiência energética e a produtividade necessárias.

- Se seu foco principal é o processamento de matérias-primas grandes e em torrões: Um forno de eixo vertical é o projeto mais eficaz e eficiente para o trabalho.

- Se seu foco principal é evitar a oxidação de um material sensível: Você deve garantir que o forno possa operar com uma atmosfera inerte controlada, independentemente do método de aquecimento.

Em última análise, a calcinação eficaz depende de combinar a tecnologia do processo com as necessidades químicas e físicas específicas do seu material.

Tabela Resumo:

| Método | Tipo de Aquecimento | Ideal Para | Consideração Chave |

|---|---|---|---|

| Forno Mufla | Indireto | Materiais de alta pureza, compostos sensíveis | Pureza máxima, controle preciso de temperatura |

| Forno Rotativo | Direto | Pós e grânulos de alto volume | Alta produtividade, eficiência energética |

| Forno de Eixo | Direto | Matérias-primas grandes e em torrões (ex: minério de calcário) | Processamento eficiente de materiais grosseiros |

| Forno de Reverberação | Direto (Híbrido) | Aplicações que necessitam de contato indireto com a chama | Meio-termo para necessidades específicas de materiais |

Pronto para Otimizar Seu Processo de Calcinação?

Escolher o equipamento de calcinação certo é fundamental para alcançar as propriedades desejadas do seu material, seja sua prioridade a pureza máxima, o volume máximo de produção ou o controle preciso da atmosfera.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as soluções de calcinação certas para as necessidades exclusivas do seu laboratório. Podemos ajudá-lo a navegar pelas compensações entre eficiência e pureza para selecionar o forno perfeito para sua aplicação.

Vamos discutir seu projeto. Entre em contato com nossos especialistas hoje para encontrar o sistema de calcinação que impulsionará sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Que gás é emitido da pirólise? Compreendendo a Composição Variável do Gás de Síntese

- O que é o biocarvão na reação de pirólise? Desvendando seu papel na melhoria do solo e sequestro de carbono

- Quais gases são liberados durante a pirólise? Dominando a Produção de Gás de Síntese, Bio-Óleo e Bio-Carvão

- Como funciona um forno basculante? Um guia para sistemas de vazamento hidráulicos e mecânicos

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Como é feita a pirólise lenta? Um guia passo a passo para a produção eficiente de biochar

- Por que escolher a pirólise? Transforme Resíduos em Recursos Valiosos com Conversão Térmica Avançada

- Quais são os benefícios da pirólise da biomassa? Transforme Resíduos em Energia Sustentável e Ativos Econômicos