Em resumo, os revestimentos PVD vêm em um amplo espectro de cores, incluindo dourado, ouro rosa, preto, cinza, bronze, azul e prata semelhante a cromo. Ao contrário da tinta, essas cores não são corantes, mas são o resultado intrínseco da deposição de compostos cerâmicos específicos em uma superfície sob vácuo, o que também determina a durabilidade e o desempenho do revestimento.

O segredo é entender que a cor PVD não é apenas uma camada cosmética; é uma função direta do material que está sendo depositado. Isso significa que sua escolha de cor é fundamentalmente uma escolha de material, que impacta diretamente a dureza, a resistência ao desgaste e o desempenho geral do revestimento.

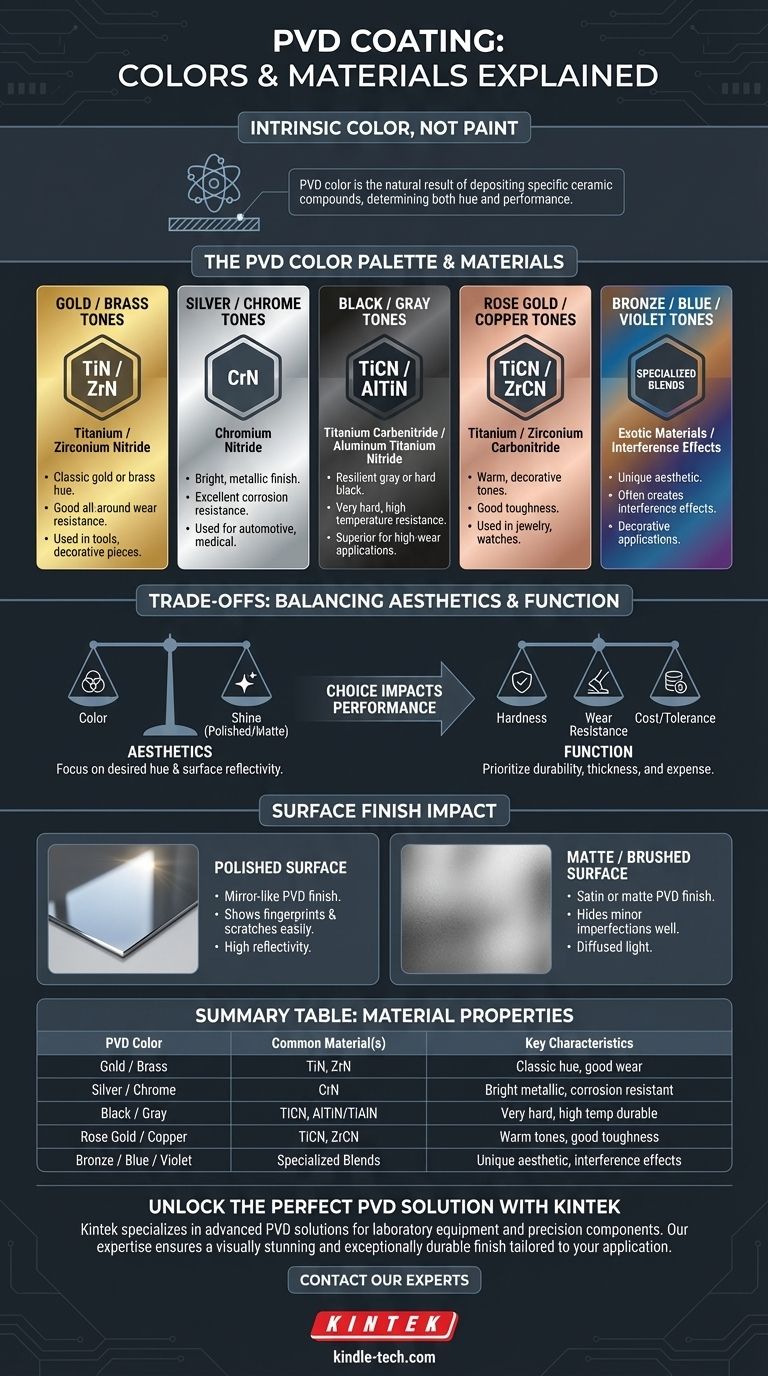

Como o PVD Consegue Sua Paleta de Cores

A Deposição Física de Vapor (PVD) é um processo sofisticado que liga uma fina camada de material a um substrato em nível atômico. A cor resultante é um produto desse material específico e sua interação com a luz.

Não é Tinta, é um Depósito de Material

O conceito mais crítico a ser compreendido é que o PVD não é um revestimento líquido que seca. Em vez disso, um material-fonte sólido (chamado de "alvo") é vaporizado em um vácuo e depositado na peça.

A cor que você vê é a cor natural do composto cerâmico resultante. Por exemplo, para obter uma cor dourada, um material que é intrinsecamente dourado — como o Nitreto de Titânio — é depositado.

O Papel dos Materiais-Alvo

Diferentes materiais produzem diferentes cores e características de desempenho. O processo pode ser controlado com precisão pela mistura de diferentes gases e materiais-alvo para criar uma variedade de acabamentos.

- Tons de Dourado/Latão: Geralmente alcançados usando Nitreto de Titânio (TiN) ou Nitreto de Zircônio (ZrN). O TiN tem um tom dourado clássico, enquanto o ZrN oferece um tom mais claro e semelhante ao latão.

- Tons de Prata/Cromo: O Nitreto de Cromo (CrN) é usado para criar um acabamento prateado brilhante e metálico que é altamente resistente à corrosão.

- Tons de Preto/Cinza: Uma variedade de materiais pode produzir essas cores. O Carbonitreto de Titânio (TiCN) fornece um acabamento cinza resiliente, enquanto o Nitreto de Alumínio Titânio (AlTiN) ou Nitreto de Alumínio Titânio (TiAlN) cria um acabamento preto ou cinza escuro/violeta muito duro e liso.

- Tons de Ouro Rosa/Cobre: Estes são frequentemente criados pela introdução de proporções específicas de carbono e nitrogênio com um alvo de titânio ou zircônio, formando Carbonitreto de Titânio (TiCN) ou Carbonitreto de Zircônio (ZrCN).

- Tons de Bronze/Azul/Violeta: Essas cores são frequentemente alcançadas com materiais mais exóticos ou manipulando precisamente a espessura do revestimento para criar um efeito de "interferência", semelhante à forma como uma mancha de óleo cria um arco-íris de cores.

O Impacto do Acabamento da Superfície

A aparência final também é ditada pela superfície original do substrato. O processo PVD é incrivelmente fino e se conforma perfeitamente à superfície que cobre.

Uma peça que é polida até ficar com um brilho espelhado antes do revestimento terá um acabamento PVD espelhado. Uma peça que é jateada ou escovada terá um acabamento PVD fosco ou acetinado. A cor permanece a mesma, mas sua refletividade e textura mudam completamente.

Entendendo as Compensações

A escolha de um revestimento PVD envolve equilibrar a estética com os requisitos funcionais. Um acabamento bonito é inútil se não suportar seu ambiente operacional.

Cor vs. Dureza

Os materiais que criam cores diferentes têm diferentes níveis de dureza e durabilidade inerentes.

Por exemplo, o AlTiN (geralmente preto) é significativamente mais duro e tem uma temperatura operacional mais alta do que o TiN (dourado). Isso o torna uma escolha superior para aplicações industriais de alto desgaste, como ferramentas de corte, mesmo que o objetivo principal seja simplesmente um acabamento preto.

Brilho vs. Desgaste Percebido

Embora um acabamento fosco ou escovado tenha a mesma durabilidade que um polido do mesmo material e espessura, ele é muito melhor em esconder pequenos arranhões e impressões digitais.

Uma superfície altamente polida mostrará cada pequena abrasão, fazendo-a parecer "gastar" mais rápido, mesmo que o revestimento em si não tenha sido gasto. Acabamentos foscos difundem a luz, tornando pequenas imperfeições muito menos perceptíveis.

Espessura vs. Custo e Tolerância

Um revestimento mais espesso é geralmente mais durável, mas tem um custo. O processo PVD leva mais tempo, aumentando a despesa.

Além disso, em peças de engenharia de precisão, um revestimento espesso pode alterar dimensões e tolerâncias críticas. A espessura do revestimento deve ser considerada durante a fase inicial de projeto.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do revestimento PVD correto requer definir seu objetivo principal primeiro.

- Se seu foco principal for durabilidade máxima e resistência ao desgaste: Escolha um revestimento com base em suas propriedades de material primeiro, como AlTiN (preto/cinza escuro) ou TiCN (cinza), pois estas estão entre as opções mais duras.

- Se seu foco principal for uma cor decorativa específica: Selecione o material que produz o tom desejado (como TiN para dourado), mas certifique-se de especificar uma espessura de revestimento adequada para o desgaste esperado do produto.

- Se seu foco principal for esconder o desgaste diário em produtos de consumo: Opte por uma preparação de superfície fosca ou escovada antes que o revestimento PVD seja aplicado, independentemente da cor final.

Em última análise, escolher uma cor PVD é um exercício em ciência de materiais, onde estética e desempenho estão intrinsecamente ligados.

Tabela de Resumo:

| Cor PVD | Material(is) Comum(ns) | Características Principais |

|---|---|---|

| Dourado / Latão | Nitreto de Titânio (TiN), Nitreto de Zircônio (ZrN) | Tom dourado clássico, boa resistência ao desgaste geral |

| Prata / Cromo | Nitreto de Cromo (CrN) | Acabamento metálico brilhante, excelente resistência à corrosão |

| Preto / Cinza | Carbonitreto de Titânio (TiCN), AlTiN/TiAlN | Muito duro, alta resistência à temperatura, durável |

| Ouro Rosa / Cobre | TiCN, ZrCN | Tons quentes e decorativos, boa tenacidade |

| Bronze / Azul / Violeta | Misturas de materiais especializados | Estética única, muitas vezes através de efeitos de interferência |

Pronto para desbloquear o equilíbrio perfeito entre cor e durabilidade para seus produtos? O revestimento PVD certo aprimora tanto a estética quanto o desempenho. Na KINTEK, somos especializados em soluções PVD avançadas para equipamentos de laboratório e componentes de precisão. Nossa experiência garante que você obtenha um acabamento que não seja apenas visualmente deslumbrante, mas também excepcionalmente durável e adaptado à sua aplicação específica. Entre em contato com nossos especialistas hoje para discutir como podemos elevar seu produto com o revestimento PVD ideal.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo