Em última análise, o tratamento térmico é um processo de transformação controlada. As propriedades finais de um componente metálico são determinadas por quatro fatores críticos: a temperatura a que é aquecido, a quantidade de tempo que é mantido a essa temperatura, a taxa com que é resfriado e a atmosfera ao seu redor durante o processo. Essas variáveis não são independentes; sua interação é ditada pela composição do material e pelo tamanho físico da peça.

O tratamento térmico não se trata de seguir uma receita estática; é a manipulação deliberada da estrutura cristalina interna de um metal. Dominar a relação entre tempo, temperatura e resfriamento é a chave para desbloquear uma característica de desempenho específica e desejada, desde dureza extrema até alta ductilidade.

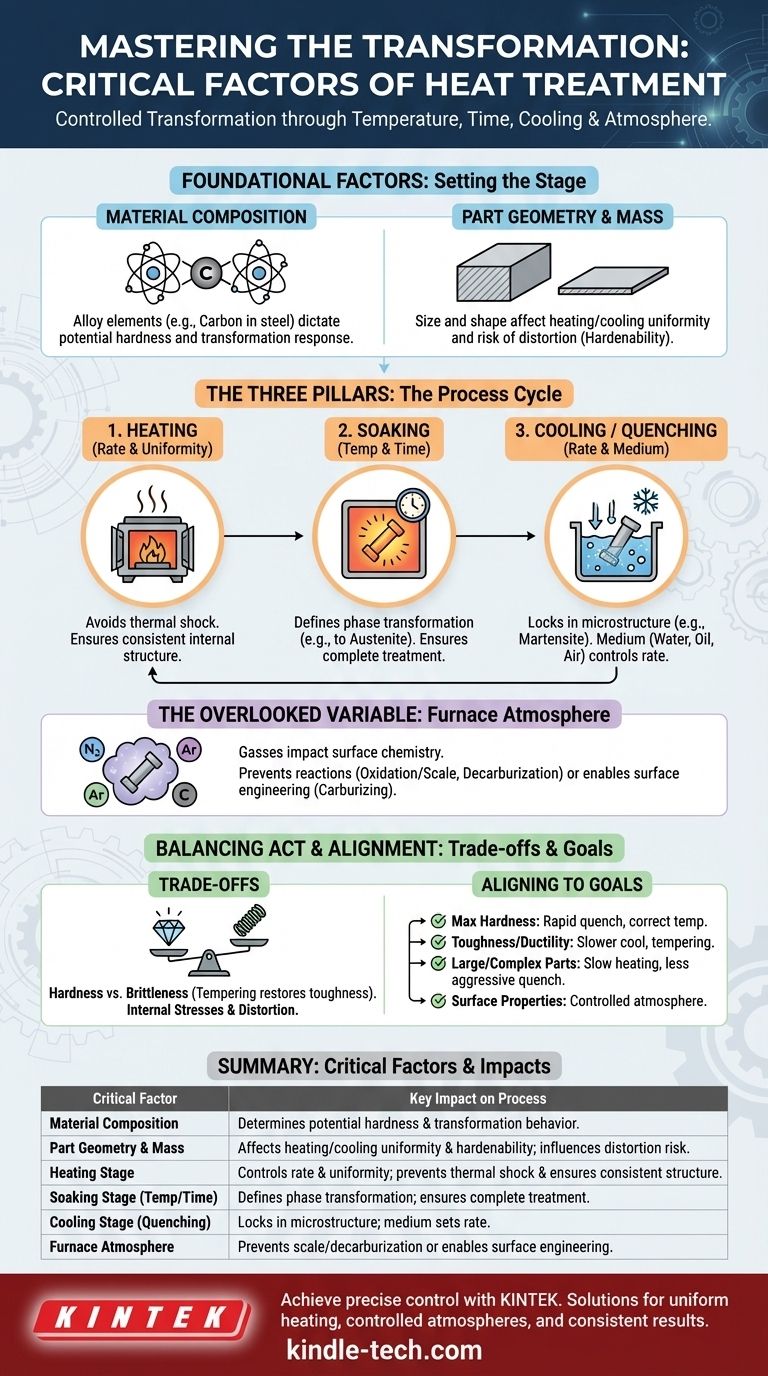

Fatores Fundamentais: Material e Geometria

Antes mesmo de o processo começar, dois fatores preparam o cenário para o resultado. Eles definem o potencial do material e suas limitações físicas.

Composição do Material

A liga específica que está sendo tratada é o fator mais fundamental. Diferentes elementos dentro do metal ditam como ele responde ao calor.

Por exemplo, o teor de carbono no aço é o principal impulsionador de sua dureza potencial. Outros elementos de liga, como cromo, molibdênio e níquel, alteram o tempo e as temperaturas das transformações, influenciando propriedades como resistência à corrosão, resistência a altas temperaturas e tenacidade.

Geometria e Massa da Peça

O tamanho e a forma do componente têm um impacto profundo no processo. Uma peça espessa e maciça aquece e resfria muito mais lentamente do que uma peça fina.

Essa variação significa que uma seção espessa pode não resfriar rápido o suficiente para atingir a mesma dureza que uma seção fina, um conceito conhecido como temperabilidade. Geometrias complexas também podem criar tensões internas durante o resfriamento rápido, levando à distorção ou até mesmo a rachaduras.

Os Três Pilares do Ciclo de Tratamento Térmico

Todo processo de tratamento térmico consiste em três estágios distintos. O controle sobre cada estágio é essencial para um resultado previsível.

O Estágio de Aquecimento: Taxa e Uniformidade

A taxa na qual uma peça atinge a temperatura é o primeiro ponto de controle. Aquecer muito rapidamente pode causar choque térmico, especialmente em materiais complexos ou frágeis, levando a rachaduras.

O objetivo é atingir uma temperatura uniforme em toda a seção transversal da peça. O aquecimento desigual leva a uma estrutura interna inconsistente e, portanto, a propriedades finais inconsistentes.

O Estágio de Imersão (Soaking): Temperatura e Tempo

Uma vez atingida a temperatura alvo, a peça é "imersa" por uma duração específica. Este é, sem dúvida, o estágio mais crítico.

A temperatura de imersão determina qual transformação de fase ocorre. No aço, isso significa aquecer a uma temperatura alta o suficiente para transformar a microestrutura em austenita.

O tempo de imersão garante que essa transformação seja completa em todo o volume da peça. Tempo insuficiente, especialmente em seções espessas, resultará em um núcleo macio e um componente tratado incompletamente.

O Estágio de Resfriamento (Têmpera): Taxa e Meio

A taxa de resfriamento dita a microestrutura final e, portanto, as propriedades finais do material. É aqui que a transformação alcançada durante a imersão é fixada.

Um resfriamento muito rápido, ou têmpera, aprisiona o carbono no aço para formar uma estrutura dura e quebradiça chamada martensita. Um resfriamento mais lento permite a formação de estruturas mais macias e mais dúcteis, como perlita ou bainita.

A taxa de resfriamento é controlada pelo meio de têmpera. A água fornece uma têmpera muito rápida, o óleo é menos severo, e o ar forçado ou o ar parado são os mais lentos.

A Variável Ignorada: Atmosfera do Forno

Os gases que circundam a peça durante o aquecimento têm um efeito químico significativo em sua superfície.

Prevenção de Reações de Superfície

Em uma atmosfera de ar normal, o oxigênio reagirá com a superfície metálica quente, causando oxidação (carepa). O carbono na superfície também pode ser queimado, um efeito altamente indesejável conhecido como descarbonetação, que deixa a superfície macia.

Para evitar isso, os processos são frequentemente realizados a vácuo ou em uma atmosfera inerte controlada (como nitrogênio ou argônio).

Atmosferas Ativas para Engenharia de Superfície

Inversamente, alguns processos usam deliberadamente uma atmosfera ativa para alterar a química da superfície. Na cementação (carburização), uma atmosfera rica em carbono é usada para difundir carbono adicional na superfície de uma peça de aço de baixo carbono, permitindo que ela seja endurecida.

Compreendendo os Compromissos

A escolha dos parâmetros de tratamento térmico é sempre um exercício de equilíbrio de propriedades concorrentes.

Dureza vs. Fragilidade

O principal compromisso no endurecimento do aço é entre dureza e fragilidade. Um aço martensítico totalmente temperado é extremamente duro, mas muito frágil para a maioria das aplicações. É por isso que um tratamento térmico secundário, o revenimento (tempering), é quase sempre realizado para restaurar alguma ductilidade e tenacidade em detrimento de alguma dureza.

Tensões Internas e Distorção

O resfriamento rápido ou não uniforme cria imensas tensões internas dentro de uma peça. Essas tensões podem se aliviar fazendo com que a peça entorte ou distorça. Em casos graves, a tensão pode exceder a resistência do material, causando trincamento por têmpera.

Endurecimento Total vs. Endurecimento de Superfície (Case-Hardening)

É difícil alcançar dureza total em toda a seção transversal de um componente muito espesso porque o núcleo não consegue resfriar rápido o suficiente. Esta é uma limitação da temperabilidade do material. Para esses casos, o endurecimento de superfície (case-hardening) (como a cementação) é usado para criar uma superfície dura e resistente ao desgaste, mantendo um núcleo mais macio e mais tenaz.

Alinhando o Processo aos Objetivos de Desempenho

Os parâmetros corretos são determinados inteiramente pelo resultado desejado. Use esses princípios para guiar suas decisões.

- Se seu foco principal é a dureza máxima: Priorize atingir a temperatura de austenitização correta e empregue um meio de têmpera rápido apropriado para a liga.

- Se seu foco principal é tenacidade e ductilidade: Utilize taxas de resfriamento mais lentas ou siga sua têmpera com um ciclo de revenimento cuidadosamente controlado.

- Se você está trabalhando com peças grandes ou complexas: Enfatize o aquecimento lento e uniforme e considere uma têmpera menos agressiva (por exemplo, óleo em vez de água) para minimizar a distorção e o risco de trincamento.

- Se as propriedades da superfície são críticas: Você deve controlar a atmosfera do forno para evitar a descarbonetação ou usá-la ativamente para um processo de endurecimento de superfície.

Ao entender esses fatores não como variáveis independentes, mas como um sistema interconectado, você ganha controle preciso sobre o desempenho final do seu material.

Tabela de Resumo:

| Fator Crítico | Impacto Principal no Processo |

|---|---|

| Composição do Material | Determina a dureza potencial e o comportamento de transformação (ex: teor de carbono no aço). |

| Geometria e Massa da Peça | Afeta a uniformidade de aquecimento/resfriamento e a temperabilidade; influencia o risco de distorção. |

| Estágio de Aquecimento | Controla a taxa e a uniformidade; previne choque térmico e garante estrutura consistente. |

| Estágio de Imersão (Temp/Tempo) | Define a transformação de fase (ex: austenita no aço); garante tratamento completo. |

| Estágio de Resfriamento (Têmpera) | Fixa a microestrutura (ex: martensita para dureza); o meio (água, óleo, ar) define a taxa. |

| Atmosfera do Forno | Previne carepa/descarbonetação ou permite engenharia de superfície (ex: cementação). |

Alcance controle preciso sobre seus resultados de tratamento térmico com a KINTEK. Se você precisa de dureza máxima, tenacidade superior ou distorção minimizada para peças complexas, nossos equipamentos de laboratório e consumíveis são projetados para confiabilidade e repetibilidade. Somos especializados em atender às necessidades laboratoriais com soluções que garantem aquecimento uniforme, atmosferas controladas e resultados consistentes. Pronto para otimizar seu processo? Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo