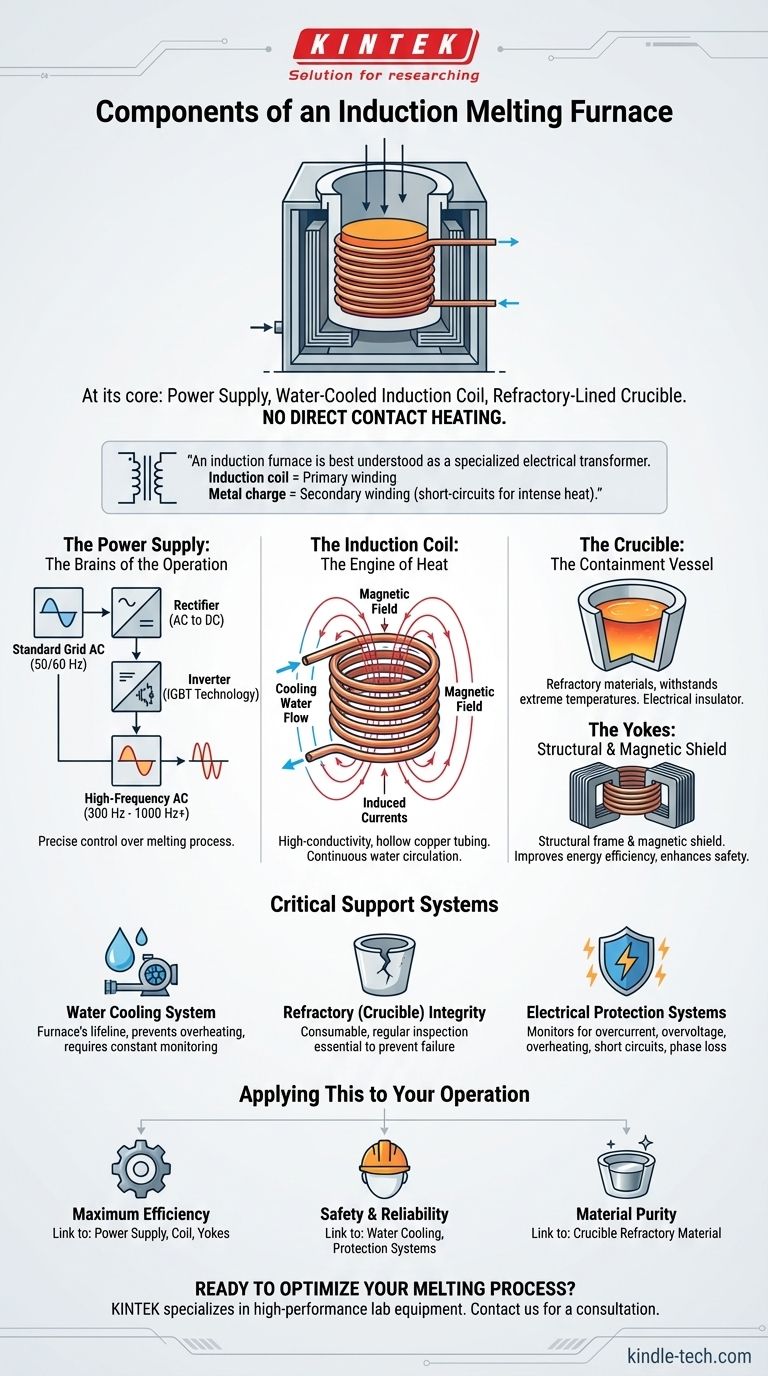

Em sua essência, um forno de fusão por indução consiste em três componentes principais: uma unidade de fonte de alimentação, uma bobina de indução refrigerada a água e um cadinho revestido de refratário. A fonte de alimentação fornece uma corrente alternada de alta frequência para a bobina, que gera um poderoso campo magnético. Este campo induz correntes elétricas intensas dentro do metal colocado dentro do cadinho, fazendo com que ele aqueça rapidamente e derreta sem qualquer contato direto da fonte de calor.

Um forno de indução é melhor entendido como um transformador elétrico especializado. A bobina de indução do forno atua como o enrolamento primário, enquanto a carga metálica dentro do cadinho se torna o enrolamento secundário, que efetivamente entra em curto-circuito e gera seu próprio calor intenso.

Os Componentes Centrais e Suas Funções

Para realmente entender como um forno de indução opera, devemos examinar o papel específico de cada componente principal. Eles trabalham juntos como um sistema integrado para converter energia elétrica em energia térmica com notável eficiência.

A Fonte de Alimentação: O Cérebro da Operação

A fonte de alimentação é o centro de controle de todo o sistema. Sua função principal é converter a corrente alternada (CA) trifásica de baixa frequência (50/60 Hz) da rede em uma corrente de fase única e alta frequência.

Este processo de conversão geralmente envolve primeiro retificar a CA em corrente contínua (CC) e, em seguida, usar um inversor (muitas vezes baseado na moderna tecnologia IGBT) para gerar uma nova saída de CA em uma frequência muito mais alta, variando de 300 Hz a 1000 Hz ou mais.

A capacidade de ajustar esta frequência e saída de energia dá aos operadores controle preciso sobre o processo de fusão, uma vantagem chave da tecnologia de indução.

A Bobina de Indução: O Motor do Calor

A bobina de indução é o "motor" do forno. É uma bobina projetada com precisão, quase sempre feita de tubo de cobre de alta condutividade, através do qual flui a corrente de alta frequência da fonte de alimentação.

À medida que a corrente passa pela bobina, ela gera um campo magnético forte e rapidamente reversível no espaço aberto dentro de seu centro. Para lidar com as imensas correntes elétricas e o calor resistivo resultante, o tubo de cobre é oco, permitindo que água de resfriamento circule continuamente através dele.

O Cadinho: O Recipiente de Contenção

O cadinho é o vaso que contém o metal a ser fundido. Ele é colocado dentro da bobina de indução, mas não a toca.

Este componente é feito de materiais refratários — cerâmicas especializadas que podem suportar temperaturas extremas e choque térmico. Criticamente, o cadinho deve ser um isolante elétrico para permitir que o campo magnético passe por ele sem impedimentos e aja diretamente sobre a carga metálica interna.

Os Yokes (Conjuntos Magnéticos): A Estrutura e o Escudo Magnético

Envolvendo a bobina de indução estão pacotes de aço laminado conhecidos como yokes. Estes servem a um duplo propósito.

Primeiro, eles fornecem uma estrutura estrutural forte para suportar a bobina e protegê-la de possíveis impactos. Segundo, eles atuam como um escudo magnético, confinando o campo magnético e impedindo que ele se desvie, o que melhora a eficiência energética e aumenta a segurança do operador.

Sistemas de Suporte Críticos e Riscos Operacionais

Os componentes centrais definem o forno, mas vários sistemas de suporte são igualmente críticos para uma operação segura e confiável. Ignorá-los introduz um risco significativo.

O Sistema de Resfriamento a Água

O circuito de resfriamento a água é a linha de vida do forno. As enormes correntes elétricas que fluem através da bobina de indução fariam com que ela superaquecesse e falhasse em segundos sem resfriamento ativo.

Este sistema requer monitoramento constante de vazão, pressão e temperatura. Qualquer interrupção, como falha da bomba ou escassez de água, acionará um desligamento imediato através dos sistemas de proteção do forno.

Integridade Refratária (do Cadinho)

O cadinho é um item consumível. Ele é submetido a ciclos térmicos extremos, reações químicas com metal fundido e estresse físico.

O desgaste e a erosão gradual são inevitáveis. A inspeção regular em busca de rachaduras ou afinamento é essencial, pois uma falha no cadinho liberaria metal fundido, representando um risco extremo à segurança e provavelmente destruindo a bobina de indução.

Sistemas de Proteção Elétrica

Um forno de indução moderno é equipado com um conjunto de funções de autopreservação. Esses sistemas monitoram condições perigosas e protegem a valiosa fonte de alimentação e o conjunto da bobina.

As proteções comuns incluem monitoramento de sobrecorrente, sobretensão, superaquecimento, curtos-circuitos e perda de fase. Esses recursos não são extras opcionais; eles são fundamentais para a confiabilidade e segurança de longo prazo do equipamento.

Aplicando Isso à Sua Operação

Entender esses componentes ajuda você a tomar decisões informadas com base em seu objetivo principal para o uso de um forno de indução.

- Se seu foco principal é a máxima eficiência: O projeto de sua fonte de alimentação (por exemplo, baseada em IGBT), bobina e yokes magnéticos são os fatores mais críticos.

- Se seu foco principal é segurança e confiabilidade: Você deve priorizar um resfriamento a água robusto e bem monitorado e um conjunto abrangente de sistemas de proteção elétrica.

- Se seu foco principal é a pureza do material: Sua escolha do material refratário do cadinho é a decisão mais importante, pois é o único componente em contato direto com a fusão.

Ao ver o forno como um sistema interconectado, em vez de apenas uma coleção de peças, você ganha controle real sobre seu processo de fusão.

Tabela Resumo:

| Componente | Função Principal | Característica Chave |

|---|---|---|

| Fonte de Alimentação | Converte energia da rede em CA de alta frequência | Controle preciso via tecnologia IGBT |

| Bobina de Indução | Gera campo magnético para aquecer o metal | Tubo de cobre refrigerado a água |

| Cadinho | Contém a carga metálica durante a fusão | Material refratário, isolante elétrico |

| Yokes | Suporte estrutural e blindagem magnética | Pacotes de aço laminado para eficiência |

| Sistema de Resfriamento a Água | Evita o superaquecimento da bobina | Crítico para operação segura e contínua |

| Sistemas de Proteção | Monitora falhas (sobrecorrente, superaquecimento) | Essencial para segurança e confiabilidade |

Pronto para otimizar seu processo de fusão com um forno de indução confiável?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de fusão por indução projetados para máxima eficiência, segurança e pureza do material. Nossos especialistas ajudarão você a selecionar os componentes corretos do forno — desde fontes de alimentação IGBT avançadas até cadinhos refratários duráveis — adaptados às suas necessidades específicas de laboratório.

Entre em contato conosco hoje para uma consulta e descubra como as soluções da KINTEK podem aprimorar as capacidades e a confiabilidade do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento