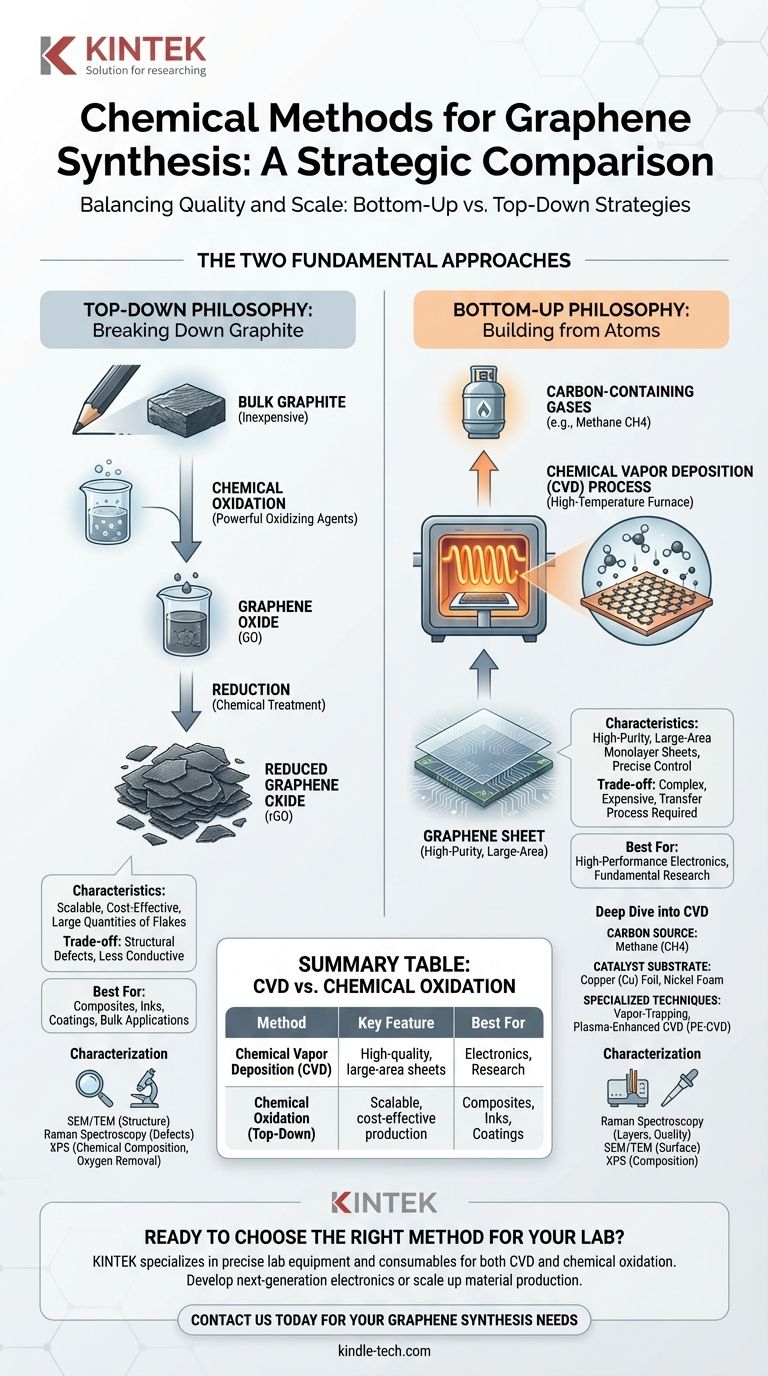

Em sua essência, a síntese química do grafeno é dividida em duas estratégias principais. A primeira é uma abordagem "bottom-up" (de baixo para cima), onde o grafeno é construído átomo por átomo a partir de gases contendo carbono, sendo a Deposição Química a Vapor (CVD) o método dominante. A segunda é uma abordagem "top-down" (de cima para baixo), que começa com grafite a granel e usa produtos químicos para quebrá-lo em camadas únicas, um processo conhecido como oxidação química.

A escolha entre os métodos de síntese de grafeno é uma decisão estratégica que equilibra qualidade e escala. A CVD "bottom-up" produz lâminas de alta pureza e grande área, ideais para eletrônica, enquanto os métodos químicos "top-down" geram grandes quantidades de flocos de grafeno perfeitos para compósitos e tintas, mas com mais defeitos estruturais.

As Duas Abordagens Fundamentais

O método que você escolher dita a qualidade final, a escalabilidade e o custo do seu grafeno. Cada filosofia — construir ou quebrar — serve a um propósito diferente.

A Filosofia "Top-Down": Começando com Grafite

Esta abordagem começa com grafite de baixo custo, o mesmo material encontrado em lápis, e o quebra em folhas de grafeno individuais ou de poucas camadas.

O principal método químico aqui é a oxidação química. Este processo usa agentes oxidantes potentes para forçar a separação das camadas de grafite, criando um material chamado óxido de grafeno (GO). Este GO é então "reduzido" usando outros tratamentos químicos para remover a maior parte do oxigênio, resultando em óxido de grafeno reduzido (rGO).

A Filosofia "Bottom-Up": Construindo a Partir de Átomos de Carbono

Esta estratégia é o inverso do método top-down. Envolve a construção do grafeno do zero, montando átomos de carbono individuais em um substrato.

A Deposição Química a Vapor (CVD) é a técnica bottom-up mais proeminente e poderosa. Ela oferece controle preciso sobre o processo de crescimento, permitindo a criação de lâminas de grafeno de alta qualidade e grande área.

Um Mergulho Profundo na Deposição Química a Vapor (CVD)

A CVD tornou-se o padrão ouro para a produção do grafeno de alta qualidade exigido para eletrônicos avançados e pesquisa.

Como a CVD Funciona: O Processo Central

Em um processo típico de CVD, uma fonte de carbono gasosa é introduzida em um forno de alta temperatura contendo um substrato catalisador.

O calor elevado faz com que o gás se decomponha, depositando átomos de carbono na superfície do catalisador. Esses átomos de carbono então se auto-organizam na distinta estrutura de rede hexagonal de uma folha de grafeno.

O Papel das Fontes de Carbono e Catalisadores

A escolha do gás e do substrato é fundamental. O Metano (CH4) é a fonte de carbono mais popular e confiável devido à sua estrutura simples.

O catalisador fornece a superfície para o crescimento. A folha de Cobre (Cu) é amplamente utilizada porque tem baixa solubilidade de carbono, o que naturalmente limita o crescimento a uma única camada de grafeno. Outros catalisadores como espuma de níquel e nanopartículas de ferro também são usados para aplicações específicas.

Técnicas Especializadas de CVD

Para melhorar ainda mais a qualidade do grafeno, existem variantes especializadas de CVD. O método de aprisionamento de vapor, por exemplo, controla cuidadosamente o fluxo de gás para cultivar domínios de grafeno monocristalino excepcionalmente grandes.

Outras variações como a CVD Assistida por Plasma (PE-CVD) usam um plasma para ajudar a decompor a fonte de carbono, permitindo o crescimento em temperaturas mais baixas.

Compreendendo as Compensações (Trade-offs)

Nenhum método é perfeito. A escolha certa envolve equilibrar a necessidade de qualidade, quantidade e custo.

CVD: Qualidade a um Custo

A CVD se destaca na produção de lâminas de grafeno monocamada contínuas em grandes áreas, o que é essencial para aplicações eletrônicas.

No entanto, o processo é complexo e pode ser caro. Além disso, o grafeno deve ser transferido do catalisador metálico para um substrato final (como o silício), uma etapa delicada que pode introduzir rugas, rasgos e contaminação.

Oxidação Química: Escalabilidade vs. Pureza

A oxidação top-down do grafite é altamente escalável e econômica, capaz de produzir grandes quantidades de flocos de grafeno suspensos em um líquido.

O principal inconveniente é a qualidade. O processo químico agressivo introduz defeitos estruturais e grupos de oxigênio que nunca são totalmente removidos durante a redução. Isso torna o rGO resultante menos condutor e menos adequado para eletrônicos de alto desempenho.

Verificando o Sucesso: Como o Grafeno é Caracterizado

Simplesmente executar um processo de síntese não é suficiente; você deve verificar se criou o que pretendia. Várias técnicas analíticas são essenciais para isso.

Identificando Grafeno e Sua Qualidade

A Espectroscopia Raman é a ferramenta mais rápida e comum. Ela pode confirmar a presença de grafeno, determinar o número de camadas e quantificar o nível de defeitos na rede atômica.

Examinando Estrutura e Composição

A Microscopia Eletrônica de Varredura (SEM) e a Microscopia Eletrônica de Transmissão (TEM) são usadas para visualizar a superfície e a estrutura interna da folha de grafeno.

A Espectroscopia de Fotoelétrons de Raios-X (XPS) é usada para analisar a composição química, o que é crucial para confirmar a remoção de oxigênio após a redução química do óxido de grafeno.

Fazendo a Escolha Certa para Sua Aplicação

O melhor método de síntese é aquele que atende aos requisitos específicos do seu objetivo final.

- Se seu foco principal for eletrônicos de alto desempenho: A CVD é o método superior para criar as lâminas de grafeno de alta qualidade e grande área de que você precisa.

- Se seu foco principal for produção em massa para compósitos, revestimentos ou tintas: O método de oxidação química top-down oferece escalabilidade inigualável e custo mais baixo, tornando-o a escolha prática.

- Se seu foco principal for pesquisa fundamental sobre propriedades imaculadas: Métodos especializados de CVD para grandes cristais únicos são ideais para criar amostras de alta qualidade para investigação científica.

Compreender essa compensação fundamental entre a precisão bottom-up e a escala top-down é a chave para navegar no mundo da síntese de grafeno.

Tabela de Resumo:

| Método | Característica Principal | Melhor Para |

|---|---|---|

| Deposição Química a Vapor (CVD) | Lâminas de alta qualidade e grande área | Eletrônicos, Pesquisa |

| Oxidação Química (Top-Down) | Produção escalável e econômica | Compósitos, Tintas, Revestimentos |

Pronto para escolher o método de síntese de grafeno certo para o seu laboratório?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para os processos de CVD e oxidação química. Quer você esteja desenvolvendo eletrônicos de próxima geração ou escalando a produção de materiais, nossa experiência garante que você tenha as ferramentas certas para o sucesso.

Entre em contato conosco hoje para discutir suas necessidades específicas de síntese de grafeno e deixe nossos especialistas ajudá-lo a otimizar seu fluxo de trabalho.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade