No seu cerne, a Deposição Física de Vapor (PVD) é um processo de revestimento a vácuo que transfere material de uma fonte sólida, átomo por átomo, para um substrato. As características principais incluem a sua aplicação de "linha de visada", a sua capacidade de operar a temperaturas mais baixas do que a Deposição Química de Vapor (CVD) convencional, e a sua capacidade de produzir películas finas excecionalmente densas, duras e puras. Isto torna-a ideal para aplicar revestimentos resistentes ao desgaste ou óticos em superfícies que estão diretamente voltadas para a fonte de deposição.

A característica definidora da PVD é a sua natureza física, de linha de visada. Ao contrário dos processos químicos que podem "envolver" um objeto, a PVD destaca-se na deposição de revestimentos de alto desempenho em superfícies visíveis com precisão, tornando a escolha entre PVD e outros métodos uma questão de geometria e sensibilidade à temperatura.

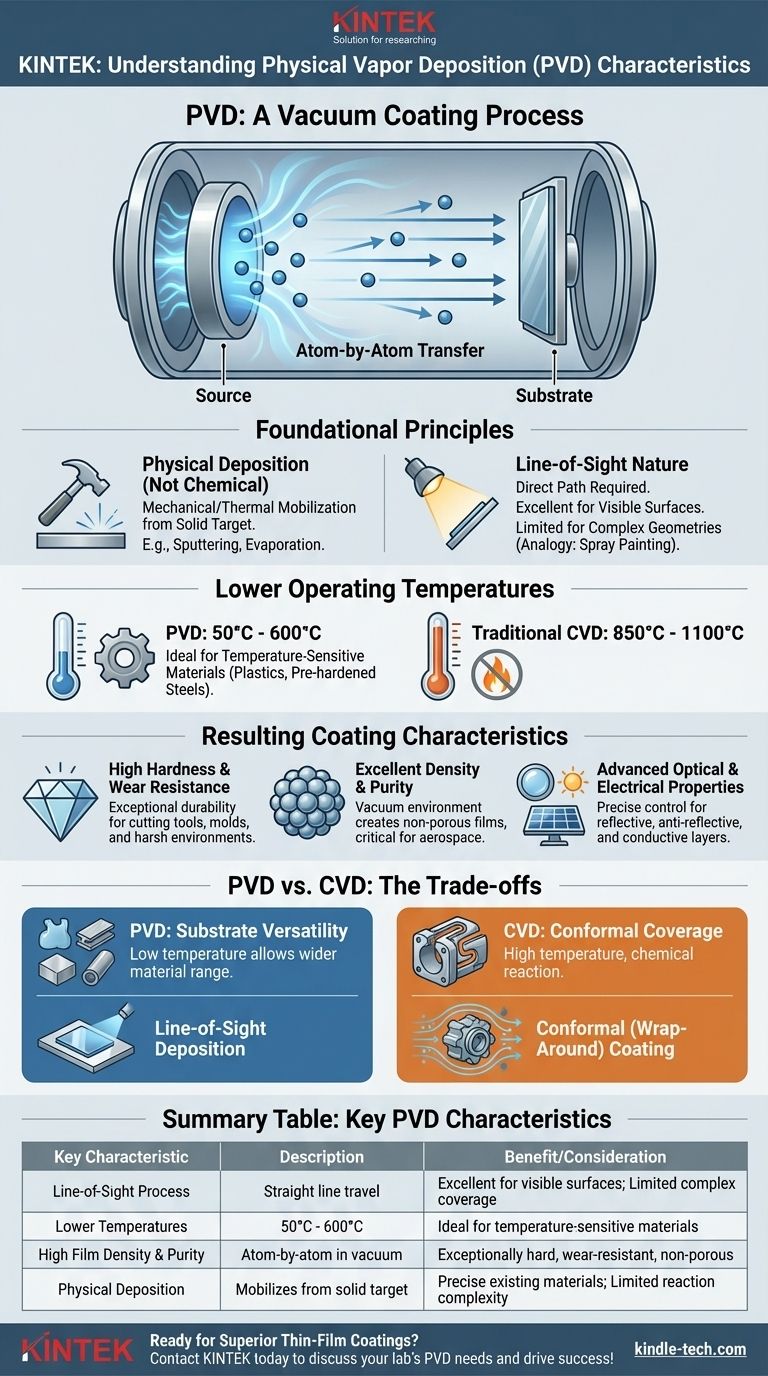

Os Princípios Fundamentais da PVD

Para entender as características da PVD, você deve primeiro compreender o seu mecanismo fundamental. É um processo físico, não químico, o que dita as suas principais vantagens e limitações.

O que Significa Deposição "Física"

A PVD envolve a mobilização mecânica ou térmica de átomos de um material "alvo" sólido dentro de uma câmara de vácuo. Métodos como a pulverização catódica (sputtering, usando bombardeamento iónico) ou a evaporação (usando calor ou um feixe de eletrões) desalojam fisicamente ou vaporizam átomos da fonte. Estes átomos viajam então através do vácuo e condensam-se no substrato, formando uma película fina.

A Natureza de "Linha de Visada"

Como o material de revestimento viaja em linha reta da fonte para o substrato, a PVD é considerada um processo de linha de visada. Qualquer superfície que não esteja no caminho direto do vapor do material não será revestida eficazmente. Isto é análogo à pintura por spray; você não pode pintar a parte de trás de um objeto sem o rodar para que fique virado para o bico.

Temperaturas de Operação Mais Baixas

Os processos de PVD tipicamente operam a temperaturas significativamente mais baixas (muitas vezes entre 50°C e 600°C) do que a Deposição Química de Vapor (CVD) tradicional, que pode exigir temperaturas de 850°C a 1100°C. Isto torna a PVD adequada para revestir materiais que não podem suportar calor elevado, como certos plásticos, ligas ou aços pré-endurecidos.

Características Resultantes do Revestimento

A natureza física e de linha de visada do processo PVD resulta diretamente em películas com propriedades distintas e valiosas.

Alta Dureza e Resistência ao Desgaste

Os revestimentos PVD são conhecidos pela sua dureza excecional e resistência ao desgaste e à corrosão. É por isso que a técnica é amplamente utilizada para revestir ferramentas de corte, moldes e outros componentes utilizados em ambientes industriais agressivos.

Excelente Densidade e Pureza

O ambiente de vácuo garante que muito poucas impurezas sejam incorporadas na película. O processo de deposição átomo por átomo resulta num revestimento extremamente denso e não poroso. Esta densidade é crítica para aplicações como componentes aeroespaciais, onde contribui para a resistência à temperatura e durabilidade.

Propriedades Óticas e Elétricas Avançadas

A PVD permite um controlo preciso sobre a espessura e composição da película. Isto torna-a um método de eleição para criar películas óticas com propriedades refletoras ou antirreflexo específicas para painéis solares, vidro e semicondutores, bem como camadas condutoras para eletrónica.

Compreender as Compensações: PVD vs. CVD

Nenhuma tecnologia única é universalmente superior. O verdadeiro valor da PVD torna-se claro quando contrastado com a sua principal alternativa, a Deposição Química de Vapor (CVD).

Vantagem: Versatilidade do Substrato

A temperatura de operação mais baixa da PVD é uma vantagem significativa. Permite o revestimento de uma gama muito mais vasta de materiais de substrato sem risco de danos, deformação ou alterações metalúrgicas que podem ser induzidas pelo calor elevado da CVD tradicional.

Limitação: Cobertura Conforme

Esta é a compensação mais crítica. Como a PVD é de linha de visada, tem dificuldade em fornecer um revestimento uniforme em peças com geometrias complexas, como canais internos, reentrâncias ou furos roscados. Em contraste, a CVD é um processo fora da linha de visada onde os gases precursores podem fluir em torno de um objeto, resultando num revestimento altamente uniforme, ou conforme, em todas as superfícies.

Deposição de Material vs. Criação

A PVD transfere fisicamente um material de origem para um substrato. Embora gases reativos possam ser introduzidos para formar alguns compostos, é fundamentalmente um processo de mover um material existente. A CVD baseia-se em reações químicas na superfície do substrato para criar um material inteiramente novo, oferecendo uma gama diferente e muitas vezes mais vasta de possibilidades de depósito, incluindo ligas multicomponentes e camadas cerâmicas complexas.

Tomar a Decisão Certa para a Sua Aplicação

A sua decisão final deve ser impulsionada pelos requisitos específicos do seu componente e do seu ambiente de utilização final.

- Se o seu foco principal for revestir uma peça complexa com superfícies internas: Escolha CVD pela sua capacidade superior de "envolvimento" e cobertura uniforme.

- Se o seu foco principal for aplicar um revestimento duro e durável numa superfície visível: Escolha PVD pela sua precisão de linha de visada e excelente densidade e dureza da película.

- Se o seu foco principal for revestir um material sensível à temperatura: A PVD é a escolha clara devido às suas temperaturas de processo significativamente mais baixas.

Em última análise, compreender a distinção fundamental entre a transferência física da PVD e a reação química da CVD é a chave para selecionar a tecnologia ideal para o seu objetivo.

Tabela de Resumo:

| Característica Principal | Descrição | Benefício/Consideração |

|---|---|---|

| Processo de Linha de Visada | O material de revestimento viaja em linha reta da fonte para o substrato. | Excelente para superfícies visíveis; cobertura limitada em geometrias complexas. |

| Temperaturas de Operação Mais Baixas | Tipicamente opera entre 50°C e 600°C. | Ideal para materiais sensíveis à temperatura, como plásticos e aços pré-endurecidos. |

| Alta Densidade e Pureza da Película | Deposição átomo por átomo num ambiente de vácuo. | Cria revestimentos excecionalmente duros, resistentes ao desgaste e não porosos. |

| Deposição Física | Mobiliza mecanicamente ou termicamente átomos de um alvo sólido. | Deposita materiais existentes com precisão; complexidade limitada de reação química. |

Pronto para alavancar a precisão da PVD para as necessidades de revestimento do seu laboratório?

Na KINTEK, especializamo-nos em fornecer equipamentos e consumíveis de laboratório de alta qualidade, incluindo sistemas PVD avançados. As nossas soluções são concebidas para o ajudar a alcançar revestimentos de película fina superiores com dureza, densidade e pureza excecionais — perfeitos para aplicações em ferramentas, ótica e eletrónica.

Deixe que os nossos especialistas o ajudem a selecionar a tecnologia PVD certa para impulsionar a sua investigação e produção. Contacte a KINTEK hoje para discutir os seus requisitos específicos e descobrir como o nosso equipamento de laboratório fiável pode impulsionar o seu sucesso!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura