Em sua essência, uma atmosfera de hidrogênio em um forno fornece um ambiente altamente puro e quimicamente reativo para tratamento térmico. Suas principais características são sua capacidade excepcional de remover óxidos e permitir processamento rápido, enquanto seus principais riscos envolvem a alteração da química fundamental do material por meio da descarbonetação e a causa de fraqueza estrutural via fragilização por hidrogênio.

O desafio central do uso de uma atmosfera de hidrogênio é aproveitar suas poderosas propriedades desoxidantes sem permitir que sua natureza reativa danifique o material que está sendo tratado. O sucesso depende inteiramente do controle preciso da temperatura e do teor de umidade.

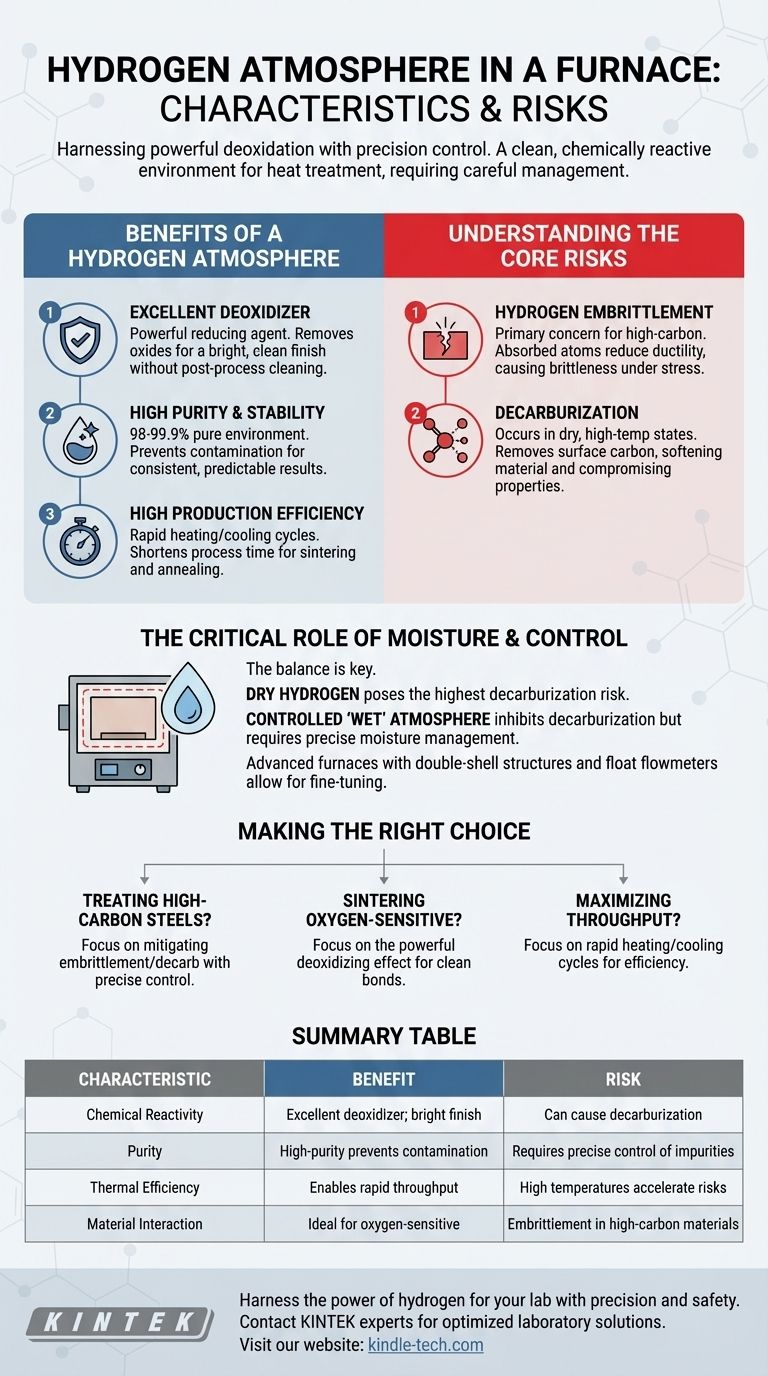

Os Benefícios de uma Atmosfera de Hidrogênio

Uma atmosfera de hidrogênio é escolhida para aplicações específicas e de alto risco onde um ambiente limpo e controlado é fundamental.

Um Excelente Desoxidante

O hidrogênio é um poderoso agente redutor, o que significa que ele busca ativamente e reage com o oxigênio.

Isso o torna extremamente eficaz na limpeza da superfície dos materiais, removendo óxidos, resultando em um acabamento brilhante e limpo sem a necessidade de limpeza pós-processo.

Alta Pureza e Estabilidade

Fornos projetados para este trabalho podem fornecer um ambiente de hidrogênio de alta pureza, geralmente usando hidrogênio comercial que é 98% a 99,9% puro.

Isso garante que o material não seja contaminado por outros gases durante o tratamento térmico, levando a resultados altamente consistentes e previsíveis.

Alta Eficiência de Produção

As propriedades térmicas do hidrogênio, combinadas com um design especializado de forno, permitem ciclos rápidos de aquecimento e resfriamento.

Isso encurta significativamente o tempo necessário para processos de alta temperatura, como sinterização ou recozimento, melhorando diretamente a eficiência da produção.

Compreendendo os Riscos Principais

A mesma reatividade química que torna o hidrogênio benéfico também introduz riscos significativos para o próprio material se não for gerenciado cuidadosamente.

Fragilização por Hidrogênio

Esta é uma preocupação primária, especialmente para substâncias de alto teor de carbono.

Os átomos de hidrogênio são pequenos o suficiente para serem absorvidos na estrutura interna do metal. Essa absorção cria estresse interno e reduz a ductilidade, tornando o material quebradiço e propenso a rachaduras sob estresse.

Descarbonetação

Em um estado seco e em altas temperaturas, o hidrogênio pode reagir com o carbono dentro de um material (como aço) para formar gás metano (CH4).

Este processo, conhecido como descarbonetação, remove carbono da superfície do material, o que pode amolecê-lo e comprometer suas propriedades mecânicas projetadas, como dureza e resistência.

O Papel Crítico da Umidade e do Controle

A eficácia e os riscos de uma atmosfera de hidrogênio não são estáticos; eles são diretamente influenciados pela presença de impurezas, notavelmente vapor d'água.

O Paradoxo do Hidrogênio Seco vs. Úmido

Uma atmosfera de hidrogênio seco apresenta o maior risco de descarbonetação.

Inversamente, a introdução intencional de uma quantidade controlada de umidade (uma atmosfera "úmida") pode inibir a descarbonetação. No entanto, o próprio teor de umidade se torna uma variável crítica do processo que deve ser controlada com precisão.

Projeto de Forno e Sistemas de Controle

Fornos de hidrogênio são equipamentos especializados projetados para gerenciar essas variáveis.

Eles frequentemente apresentam uma estrutura de dupla carcaça com resfriamento avançado para gerenciar altas temperaturas e manter a integridade da pressão.

Crucialmente, eles incluem sistemas como medidores de fluxo de boia para controle preciso do fluxo de hidrogênio e outros gases (como nitrogênio para purga), permitindo que os operadores ajustem as condições atmosféricas.

Fazendo a Escolha Certa para o Seu Processo

A aplicação de uma atmosfera de hidrogênio requer um entendimento claro do seu material e do seu objetivo de processamento principal.

- Se o seu foco principal é o tratamento de aços de alto teor de carbono: Seu principal desafio é mitigar a fragilização por hidrogênio e a descarbonetação, o que exige controle preciso sobre os níveis de temperatura e umidade.

- Se o seu foco principal é a sinterização de materiais sensíveis ao oxigênio: O poderoso efeito desoxidante é seu maior trunfo, garantindo um acabamento limpo e brilhante e fortes ligações metalúrgicas.

- Se o seu foco principal é maximizar a produção: Os ciclos rápidos de aquecimento e resfriamento possibilitados pelo hidrogênio podem aumentar significativamente sua eficiência de produção.

Em última análise, uma atmosfera de hidrogênio oferece desempenho incomparável para aplicações específicas, mas exige uma abordagem disciplinada e conhecedora para controlar seus riscos inerentes.

Tabela Resumo:

| Característica | Benefício | Risco |

|---|---|---|

| Reatividade Química | Excelente desoxidante; remove óxidos para um acabamento brilhante | Pode causar descarbonetação, amolecendo o material |

| Pureza | Ambiente de alta pureza (98-99,9%) evita contaminação | Requer controle preciso de impurezas como umidade |

| Eficiência Térmica | Permite aquecimento/resfriamento rápido para alta produção | Altas temperaturas aceleram riscos como fragilização por hidrogênio |

| Interação com o Material | Ideal para sinterização de materiais sensíveis ao oxigênio | A fragilização por hidrogênio pode tornar materiais de alto teor de carbono quebradiços |

Aproveite o poder do hidrogênio para o seu laboratório com precisão e segurança.

Na KINTEK, somos especializados em fornos de laboratório avançados e consumíveis projetados para aplicações de atmosfera controlada. Se você está sinterizando materiais sensíveis ou tratando termicamente aços de alto teor de carbono, nossa experiência garante que você alcance resultados superiores enquanto mitiga riscos como fragilização e descarbonetação.

Deixe-nos ajudá-lo a otimizar seu processo para eficiência e integridade do material. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e descobrir a solução de equipamento certa para você.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Por que é necessário um forno de alta temperatura com controle preciso de atmosferas de vapor ou ar? Engenharia de Alfa-Alumina

- Por que o gás hidrogênio é usado no processo de recozimento? Obtenha um Acabamento Metálico Brilhante e Livre de Óxidos

- Qual é o uso do gás nitrogênio em fornos? Atmosferas Controladas Mestre para Tratamento Térmico de Precisão

- Qual é a função de um forno de atmosfera de alta temperatura no tratamento de aço 20Cr-25Ni-Nb? Insights de Especialistas

- Qual é a função de um forno de atmosfera de alta temperatura na pirólise de MOF/ZIF? Engenharia de Suportes de Carbono Poroso

- Por que são necessários fornos de atmosfera de alta temperatura para estudar a cinética de oxidação de ligas de aço inoxidável?

- Qual é o propósito de usar um forno de aquecimento de alta temperatura com proteção atmosférica? Proteja Seus Compósitos

- Como o gás inerte, o fluxo de ar e a pressão funcionam juntos em um forno? Domine o Controle Preciso da Atmosfera