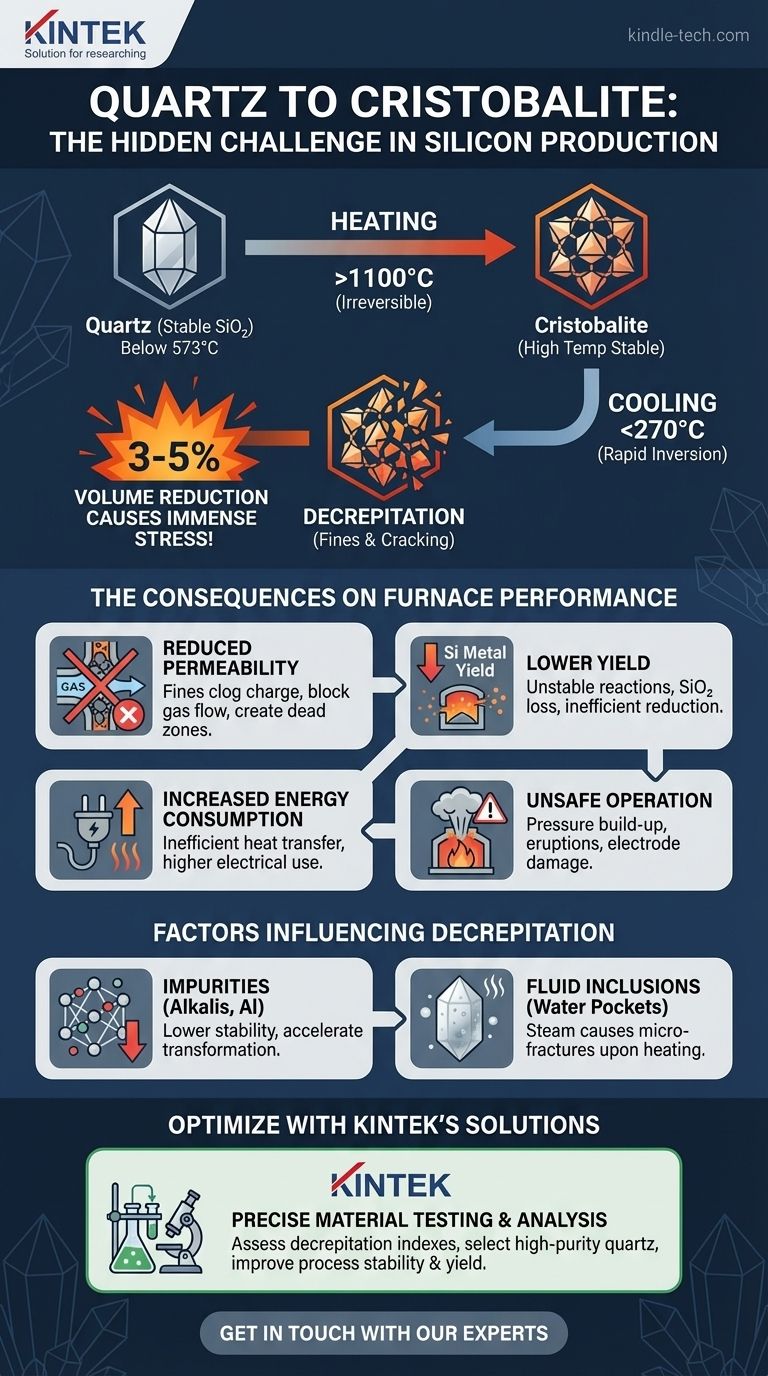

Em sua essência, o aquecimento do quartzo em um forno de silício inicia uma transformação de fase irreversível em cristobalita, uma forma cristalina diferente de dióxido de silício (SiO₂). Essa transformação, particularmente a rápida mudança de volume que ocorre quando a cristobalita esfria, é o principal motor da instabilidade mecânica na matéria-prima, impactando diretamente a eficiência do forno, a segurança e o rendimento geral do silício.

O desafio central no uso de quartzo para a produção de silício não é o aquecimento em si, mas as consequências do ciclo de resfriamento. A transformação em cristobalita introduz uma "memória" estrutural que faz com que o material frature ao resfriar, gerando partículas finas que interrompem todo o processo de fundição.

A Transformação Fundamental: Quartzo para Cristobalita

Compreender o comportamento do quartzo começa com o reconhecimento de que ele não é inerte sob o calor extremo de um forno de silício. Ele passa por uma mudança profunda e permanente em sua estrutura cristalina.

O que é Quartzo?

O quartzo é a forma cristalina estável de dióxido de silício (SiO₂) em temperaturas e pressões ambientes. Ele existe como α-quartzo abaixo de 573°C e transiciona reversivelmente para β-quartzo acima dessa temperatura. Essa transição inicial envolve apenas uma pequena mudança estrutural.

A Mudança Irreversível em Alta Temperatura

À medida que as temperaturas sobem acima de aproximadamente 1100°C no forno, a estrutura do quartzo começa a se reorganizar lenta e irreversivelmente em cristobalita, um polimorfo de SiO₂ que é estável em temperaturas muito altas. Embora outra fase, a tridimita, também possa se formar, a cristobalita é o produto de transformação mais crítico e comum neste contexto industrial.

Por que a Cristobalita é o Principal Ator

Uma vez formada, a cristobalita não reverte para quartzo ao resfriar. Isso significa que os pedaços de quartzo que foram aquecidos a altas temperaturas nas zonas superiores do forno não são mais quartzo; agora são pedaços de cristobalita. Este novo material possui propriedades físicas inteiramente diferentes.

O Problema Crítico: A Inversão da Cristobalita

A consequência mais significativa da formação de cristobalita não surge na temperatura máxima, mas durante os períodos de resfriamento dentro da carga do forno.

Cristobalita de Alta vs. Baixa Temperatura

Semelhante ao quartzo, a cristobalita possui duas formas: uma β-cristobalita de alta temperatura (estável acima de ~270°C) e uma α-cristobalita de baixa temperatura. A transição entre essas duas formas é rápida e reversível.

A Fonte de Instabilidade: Mudança Súbita de Volume

Quando a β-cristobalita esfria abaixo de aproximadamente 270°C, ela se inverte instantaneamente para α-cristobalita. Essa inversão é acompanhada por uma redução súbita e significativa de volume de 3-5%. Essa contração rápida gera um imenso estresse interno dentro do material.

A Consequência: Decrepitação

O estresse interno causado pela inversão da α-β cristobalita é frequentemente muito grande para o material suportar. O resultado é a decrepitação — a fissuração, fratura e quebra violenta dos pedaços de quartzo em pedaços menores e partículas finas. Pense nisso como o material se estilhaçando de dentro para fora.

Como a Decrepitação Impacta a Produção de Silício

A geração de partículas finas não é um problema menor; ela degrada fundamentalmente o desempenho e a estabilidade do forno de arco submerso usado para a produção de silício.

Efeito na Permeabilidade do Forno

Um forno de silício depende de uma boa permeabilidade, permitindo que o gás CO quente gerado na soleira flua para cima, pré-aquecendo e reagindo com a carga descendente. Partículas finas da decrepitação entopem os espaços entre os pedaços maiores, reduzindo drasticamente essa permeabilidade.

Isso leva a uma má distribuição de gás, criando "canais" onde o fluxo de gás é muito alto e "zonas mortas" onde é muito baixo.

Impacto na Reatividade e Rendimento

As partículas finas têm dois efeitos negativos no rendimento. Primeiro, o fluxo intenso de gás nos canais pode soprar partículas finas de SiO₂ diretamente para fora do forno, representando uma perda direta de matéria-prima.

Segundo, o movimento imprevisível da carga e o fluxo de gás interrompem as zonas de reação estáveis, levando à redução ineficiente de SiO₂ para silício metálico e diminuindo o rendimento geral do processo.

Aumento do Consumo de Energia

A má distribuição de gás significa transferência de calor ineficiente. Mais energia é necessária para manter as temperaturas necessárias em todo o forno, aumentando o consumo elétrico e os custos operacionais.

Operação Instável e Insegura

O fluxo de gás bloqueado pode causar o acúmulo de pressão em bolsões dentro da carga do forno. A liberação súbita desse gás aprisionado pode causar "erupções" ou "sopro", levando a uma operação do forno altamente instável, danos potenciais aos eletrodos e riscos significativos de segurança para o pessoal.

Entendendo as Compensações: Nem Todo Quartzo é Igual

A tendência de uma fonte específica de quartzo a decrepitar é um parâmetro crítico de qualidade. Isso é fortemente influenciado pela pureza e estrutura interna do material.

O Papel das Impurezas

Impurezas dentro da rede cristalina do quartzo, particularmente metais alcalinos (como potássio e sódio) e alumínio, atuam como fundentes. Eles diminuem a barreira de energia para a transformação em cristobalita, fazendo com que ela aconteça mais rapidamente e em temperaturas mais baixas, o que aumenta o grau de decrepitação.

O Impacto das Inclusões Fluidas

O quartzo "leitoso" ou opaco é preenchido com inclusões fluidas microscópicas, que são pequenas bolsas de água aprisionada. Quando aquecida, essa água se transforma em vapor de alta pressão, criando microfraturas de dentro. Isso enfraquece a estrutura e agrava severamente os efeitos da decrepitação. O quartzo transparente de alta pureza geralmente tem um desempenho melhor.

Avaliando a Estabilidade Térmica

Devido a esses fatores, a "estabilidade térmica" ou "índice de decrepitação" do quartzo é uma métrica chave para a seleção da matéria-prima. Isso é frequentemente determinado por testes de laboratório que aquecem uma amostra do quartzo para simular as condições do forno e medir a quantidade de material fino produzido.

Otimizando Seu Processo com a Seleção de Quartzo

Uma compreensão profunda da transformação do quartzo permite que você passe da resolução reativa de problemas para o controle proativo do processo, gerenciando sua principal matéria-prima.

- Se seu foco principal é maximizar a estabilidade e o rendimento do forno: Priorize a obtenção de quartzo de alta pureza com um índice de decrepitação comprovadamente baixo e conteúdo mínimo de inclusões fluidas.

- Se seu foco principal é gerenciar um suprimento variável de matéria-prima: Implemente testes de decrepitação de rotina para classificar seus lotes de quartzo e misturá-los estrategicamente para manter um comportamento de carga consistente e previsível.

- Se seu foco principal é reduzir os custos de energia: Garanta uma boa permeabilidade da carga minimizando o uso de quartzo propenso à decrepitação, pois isso melhora diretamente a distribuição de gás e a eficiência da transferência de calor.

Dominar o comportamento de sua fonte de SiO₂ é a base para uma operação de produção de silício estável, eficiente e lucrativa.

Tabela Resumo:

| Estágio | Mudança Chave | Efeito Primário na Produção de Si |

|---|---|---|

| Aquecimento (>1100°C) | Transformação irreversível de quartzo em cristobalita. | Prepara o terreno para a instabilidade do material ao resfriar. |

| Resfriamento (<270°C) | Inversão rápida de α-β cristobalita com redução de volume de 3-5%. | Causa decrepitação (fratura violenta), gerando partículas finas. |

| Operação do Forno | As partículas finas entopem a carga, reduzindo a permeabilidade e interrompendo o fluxo de gás. | Diminui o rendimento, aumenta o consumo de energia e cria condições inseguras. |

Alcance uma produção de silício estável e eficiente dominando o comportamento de sua matéria-prima. A transformação do quartzo sob calor é um fator crítico no desempenho do forno. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alta pureza e consumíveis para testes e análises precisas de materiais. Nossas soluções ajudam você a avaliar com precisão os índices de decrepitação do quartzo e otimizar a seleção de sua matéria-prima para o máximo rendimento e segurança operacional. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades específicas de seu laboratório em P&D e controle de qualidade da produção de silício.

Entre em contato com nossos especialistas para otimizar seu processo

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.