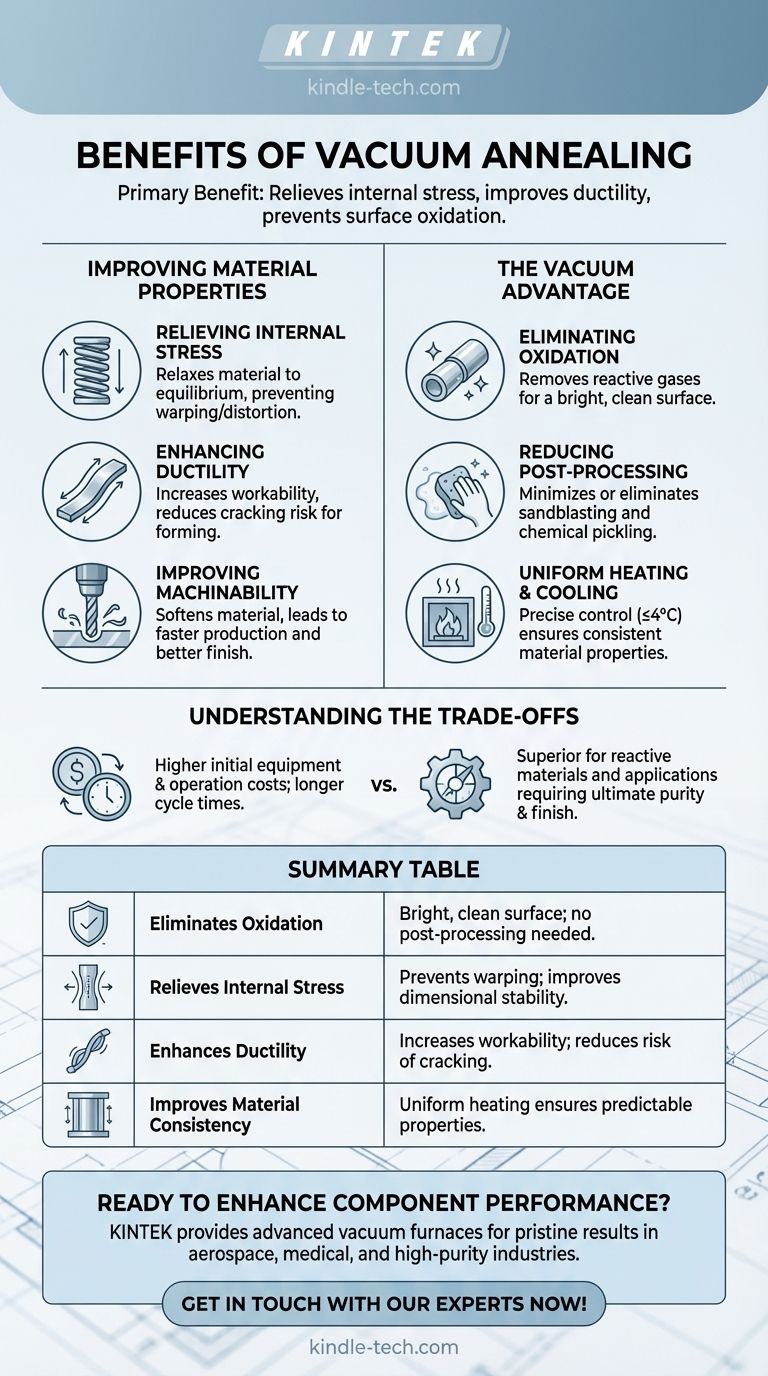

O principal benefício do recozimento a vácuo é a sua capacidade de aliviar tensões internas e melhorar a ductilidade de um material num ambiente altamente controlado que previne a oxidação da superfície. Este processo aquece um material, mantém-no a uma temperatura específica e arrefece-o — tudo dentro de um vácuo — resultando numa peça limpa e brilhante que requer um pós-processamento mínimo.

O recozimento a vácuo oferece os benefícios metalúrgicos do recozimento tradicional — como o amaciamento e o alívio de tensões — sem as reações superficiais prejudiciais que ocorrem ao aquecer metais ao ar. Este foco na pureza e no controlo é a sua vantagem definidora.

O Propósito Central: Melhorar as Propriedades do Material

O recozimento é um processo fundamental de tratamento térmico concebido para alterar a estrutura interna de um material, tornando-o mais adequado para etapas de fabrico subsequentes ou para a sua aplicação final.

Alívio de Tensões Internas

Processos de fabrico como o encruamento, a maquinação ou a retificação introduzem tensões significativas na estrutura cristalina de um material. O recozimento a vácuo permite que o material relaxe para um estado de equilíbrio, o que previne empenamentos ou distorções durante tratamentos subsequentes a alta temperatura.

Aumentar a Ductilidade e a Trabalhabilidade

Um resultado chave do recozimento é o aumento da ductilidade — a capacidade de um material se deformar sem fraturar. Este processo restaura a trabalhabilidade do material depois de este ter sido endurecido, permitindo formação, dobragem ou trefilação adicionais sem o risco de fissuração.

Melhorar a Maquinabilidade

Ao amolecer o material e aliviar a dureza interna, o recozimento torna-o significativamente mais fácil de maquinar. Isto pode levar a tempos de produção mais rápidos, menor desgaste de ferramentas e um melhor acabamento superficial na peça final.

A Vantagem do "Vácuo": Um Ambiente Imaculado

A utilização de um forno a vácuo eleva o processo de recozimento padrão ao fornecer uma atmosfera limpa e não reativa. É aqui que os benefícios mais significativos são realizados.

Eliminar a Oxidação e a Contaminação

Quando os metais são aquecidos na presença de oxigénio, formam uma camada de carepa de óxido na superfície. Um vácuo remove estes gases reativos, garantindo que a peça saia do forno com uma superfície brilhante e limpa. Isto é especialmente crítico para peças com geometrias internas complexas, como rotores ou unidades de bomba.

Reduzir os Custos de Pós-processamento

Como o recozimento a vácuo previne a contaminação da superfície, reduz drasticamente ou elimina a necessidade de operações de limpeza subsequentes, como jateamento abrasivo ou decapagem química. Isto resulta num pós-processamento mais rápido, mais barato e mais seguro para o cliente.

Garantir o Aquecimento e Arrefecimento Uniformes

Os fornos a vácuo modernos oferecem uma uniformidade de temperatura excecional (muitas vezes dentro de ≤4°C). Este controlo preciso garante que toda a peça de trabalho recebe exatamente o mesmo tratamento térmico, levando a propriedades de material altamente consistentes e previsíveis em toda a peça.

Melhorar o Desempenho da Peça Final

Uma superfície limpa e sem óxido contribui diretamente para uma melhor resistência à corrosão. Ao evitar defeitos superficiais e inconsistências causadas por reações atmosféricas, o componente acabado é mais fiável e tem uma vida útil mais longa.

Compreender as Contrapartidas

Embora altamente eficaz, o recozimento a vácuo envolve considerações específicas que o tornam mais adequado para certas aplicações do que para outras.

Custo de Equipamento e Inicial

Os fornos a vácuo são equipamentos sofisticados que representam um investimento de capital mais elevado em comparação com os fornos atmosféricos padrão. O custo de operação, incluindo energia e manutenção, também pode ser mais elevado.

Tempo do Ciclo do Processo

Atingir um vácuo profundo e permitir que a peça arrefeça lentamente dentro do forno pode resultar em tempos de ciclo mais longos em comparação com alguns métodos de ar aberto ou de convecção forçada.

Especificidade do Material e da Aplicação

Os benefícios do recozimento a vácuo são mais pronunciados para materiais que são altamente reativos com o oxigénio (como titânio ou certos aços inoxidáveis) ou para aplicações onde o acabamento superficial e a pureza são absolutamente inegociáveis.

Fazer a Escolha Certa para o Seu Objetivo

A seleção do tratamento térmico correto depende inteiramente dos requisitos do seu componente e dos seus objetivos gerais de fabrico.

- Se o seu foco principal é a pureza superficial máxima: Escolha o recozimento a vácuo para peças onde qualquer oxidação é inaceitável, como em aplicações médicas, aeroespaciais ou de fluidos de alta pureza.

- Se o seu foco principal é a consistência mecânica: O controlo preciso da temperatura do recozimento a vácuo torna-o ideal para componentes críticos que exigem ductilidade e alívio de tensões altamente repetíveis.

- Se o seu foco principal é o simples alívio de tensões numa peça não crítica: Um processo de recozimento atmosférico menos dispendioso pode ser suficiente se a carepa superficial resultante puder ser removida de forma fácil e económica.

Em última análise, o recozimento a vácuo é a escolha superior quando a integridade do material, tanto interna como superficialmente, é fundamental para o desempenho.

Tabela de Resumo:

| Benefício | Resultado Chave |

|---|---|

| Elimina a Oxidação | Superfície brilhante e limpa; sem necessidade de limpeza pós-processamento |

| Alivia a Tensão Interna | Previne empenamentos; melhora a estabilidade dimensional |

| Aumenta a Ductilidade | Aumenta a trabalhabilidade; reduz o risco de fissuração |

| Melhora a Consistência do Material | O aquecimento uniforme garante propriedades previsíveis |

Pronto para melhorar o desempenho do seu componente com resultados imaculados e sem óxido?

Na KINTEK, especializamo-nos em fornecer equipamento de laboratório avançado, incluindo fornos a vácuo, para satisfazer as exigências precisas do seu laboratório. As nossas soluções garantem propriedades de material superiores, custos de pós-processamento reduzidos e resultados consistentes para aplicações críticas nas indústrias aeroespacial, médica e de alta pureza.

Contacte-nos hoje para discutir como a nossa experiência em recozimento a vácuo pode beneficiar as suas necessidades específicas.

Entre em contacto com os nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura