Em essência, a sinterização transforma um pó cerâmico frágil e compactado em um material forte, denso e funcional. Este processo é a etapa mais crítica na criação de cerâmicas avançadas, pois une as partículas individuais, elimina poros internos e desenvolve a microestrutura final que dita as propriedades mecânicas, térmicas e elétricas do material.

A sinterização não é meramente um processo de aquecimento; é uma transformação controlada a nível atômico. Ela resolve o problema fundamental de converter uma coleção solta de partículas em um componente sólido e projetado com uma estrutura uniforme e características de desempenho superiores.

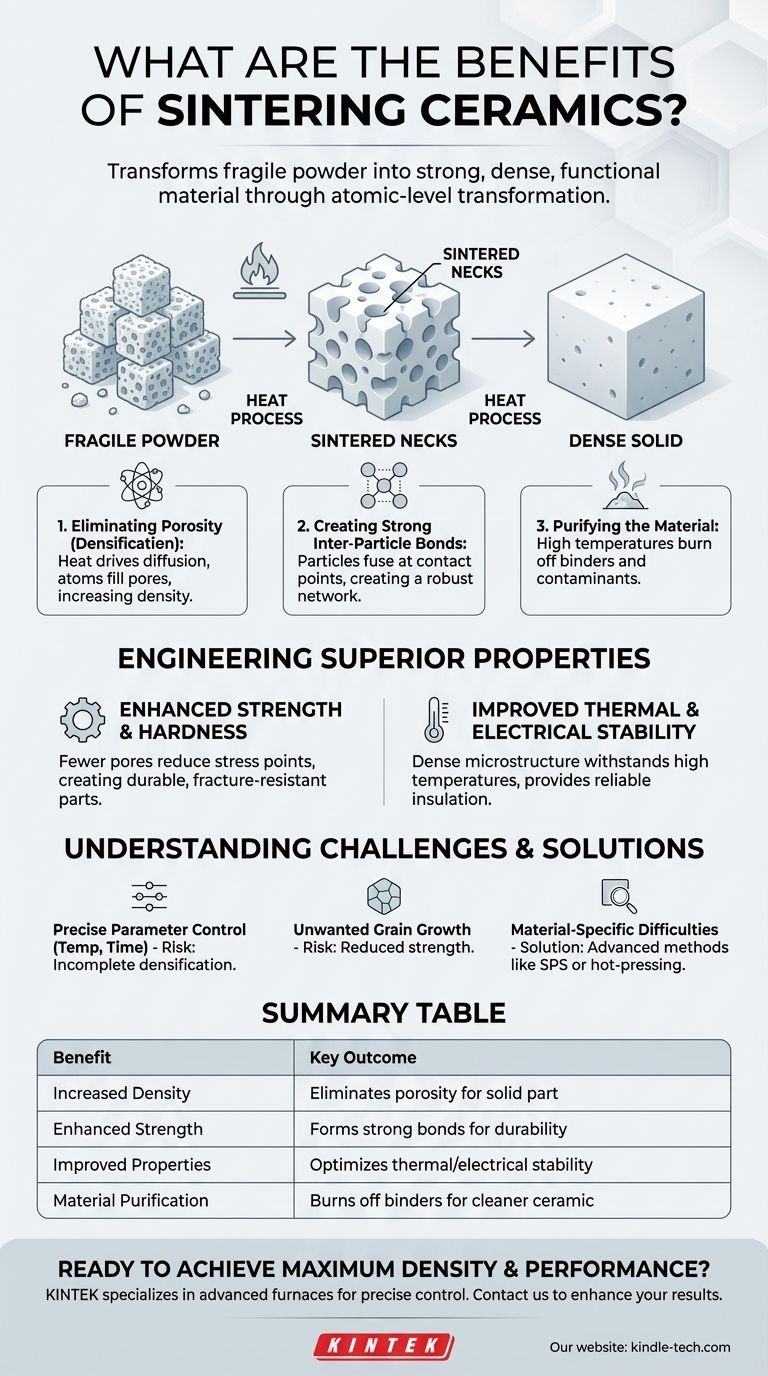

A Transformação Fundamental: Do Pó ao Sólido

A sinterização cria um objeto sólido ao incentivar o movimento dos átomos entre as partículas de pó individuais, mudando fundamentalmente a estrutura do material de um compacto solto para um sólido policristalino denso.

Eliminação da Porosidade e Aumento da Densidade

O objetivo principal da sinterização é a densificação. O pó compactado inicial, ou "corpo verde", é altamente poroso.

Durante a sinterização, o calor impulsiona um processo chamado difusão, onde os átomos migram para preencher os espaços vazios (poros) entre as partículas. Essa transferência de massa aumenta drasticamente a densidade geral do material.

Por exemplo, a Sinterização por Plasma de Faísca (SPS) pode atingir uma densidade relativa de 92,7% em cerâmicas BPO4, em comparação com apenas 74,6% com métodos convencionais, destacando sua eficácia na eliminação de poros.

Criação de Ligações Fortes Interpartículas

À medida que as partículas são aquecidas, elas começam a se fundir em seus pontos de contato. Essas conexões iniciais são chamadas de pescoços de sinterização.

À medida que o processo continua, esses pescoços se alargam, criando uma rede forte e contínua por todo o material. É isso que transforma o compacto de pó frágil em uma peça monolítica robusta.

Purificação do Material

O processo de sinterização frequentemente serve a um duplo propósito de purificação. Altas temperaturas ajudam a queimar e eliminar lubrificantes ou aglutinantes que foram usados para formar a forma inicial do pó.

Também pode reduzir o oxigênio superficial e outros contaminantes, resultando em uma cerâmica final mais limpa e quimicamente estável.

Projetando Propriedades de Material Superiores

A microestrutura criada durante a sinterização se traduz diretamente em desempenho aprimorado. Ao controlar cuidadosamente o processo, os fabricantes podem projetar cerâmicas para aplicações específicas e exigentes.

Aumento da Resistência Mecânica e Dureza

A redução de poros e a formação de fortes ligações interpartículas levam diretamente a um aumento significativo na resistência mecânica e na dureza.

Menos poros significam menos pontos de concentração de tensão onde as trincas podem se iniciar, tornando a peça cerâmica final mais durável e resistente à fratura. É por isso que as cerâmicas sinterizadas são usadas para ferramentas de corte e materiais refratários.

Melhora da Estabilidade Térmica e Elétrica

Uma microestrutura densa e uniforme melhora a capacidade de um material de suportar altas temperaturas e atuar como um isolante elétrico confiável.

Esta estabilidade térmica e capacidade de isolamento são críticas para aplicações como revestimentos de fornos, velas de ignição e substratos para circuitos eletrônicos.

Entendendo as Compensações e Desafios

Embora benéfica, a sinterização é um processo complexo que requer controle preciso para alcançar os resultados desejados.

A Necessidade de Controle Preciso de Parâmetros

Os resultados da sinterização são altamente sensíveis aos parâmetros do processo, como temperatura, tempo e atmosfera.

Pequenos desvios podem levar à densificação incompleta, uma microestrutura indesejável ou até mesmo danos à peça. Alcançar a consistência requer equipamentos sofisticados e profundo conhecimento do processo.

O Risco de Crescimento Indesejado de Grãos

O mesmo calor que impulsiona a densificação também pode fazer com que os grãos cristalinos individuais cresçam. O crescimento excessivo de grãos pode ser prejudicial, muitas vezes reduzindo a resistência final do material e a tenacidade à fratura.

Um desafio chave é atingir a densidade máxima minimizando o crescimento de grãos, um ato de equilíbrio que define uma sinterização bem-sucedida.

Superando Dificuldades Específicas do Material

Algumas cerâmicas avançadas, como nitreto de silício (Si3N4) e carbeto de silício (SiC), são notoriamente difíceis de densificar usando métodos padrão.

Para esses materiais, são necessárias técnicas especializadas. A sinterização em fase líquida, onde um aditivo derrete para auxiliar no rearranjo das partículas, ou a sinterização por pressão a quente, que aplica pressão externa, são usadas para superar esses desafios e impulsionar a densificação.

Fazendo a Escolha Certa para o Seu Objetivo

O método de sinterização escolhido depende inteiramente do material que está sendo processado e das propriedades desejadas do componente final.

- Se o seu foco principal for a produção econômica de cerâmicas padrão: A sinterização convencional em estado sólido de materiais como alumina ou zircônia oferece um caminho confiável e bem compreendido.

- Se o seu foco principal for a densificação de materiais difíceis e de alto desempenho: Considere a sinterização em fase líquida ou métodos assistidos por pressão, como prensagem a quente, para superar a resistência natural à densificação.

- Se o seu foco principal for atingir a densidade máxima no menor tempo possível: Explore métodos avançados como a Sinterização por Plasma de Faísca (SPS), que pode acelerar drasticamente o processo e melhorar a densidade final.

Em última análise, dominar a sinterização é o que desbloqueia todo o potencial dos materiais cerâmicos avançados.

Tabela de Resumo:

| Benefício | Resultado Principal |

|---|---|

| Aumento da Densidade | Elimina a porosidade, criando uma peça sólida e monolítica. |

| Resistência Aprimorada | Forma fortes ligações interpartículas para durabilidade superior. |

| Propriedades Melhoradas | Otimiza a estabilidade térmica e o isolamento elétrico. |

| Purificação do Material | Queima aglutinantes e contaminantes para uma cerâmica mais limpa. |

Pronto para alcançar a densidade e o desempenho máximos para seus componentes cerâmicos?

O processo de sinterização é fundamental, e o equipamento certo faz toda a diferença. A KINTEK é especializada em fornos de laboratório avançados e soluções de sinterização adaptadas para pesquisa e produção de materiais. Nossa experiência ajuda você a controlar com precisão a temperatura, a atmosfera e a pressão para aperfeiçoar a microestrutura e as propriedades de sua cerâmica.

Entre em contato conosco hoje para discutir seus desafios específicos de sinterização de cerâmica e descobrir como nossas soluções podem aprimorar seus resultados.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Qual é o papel de um tubo de quartzo na preparação de precursores em pó de Mo2Ga2C? Benefícios Essenciais de Síntese

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais