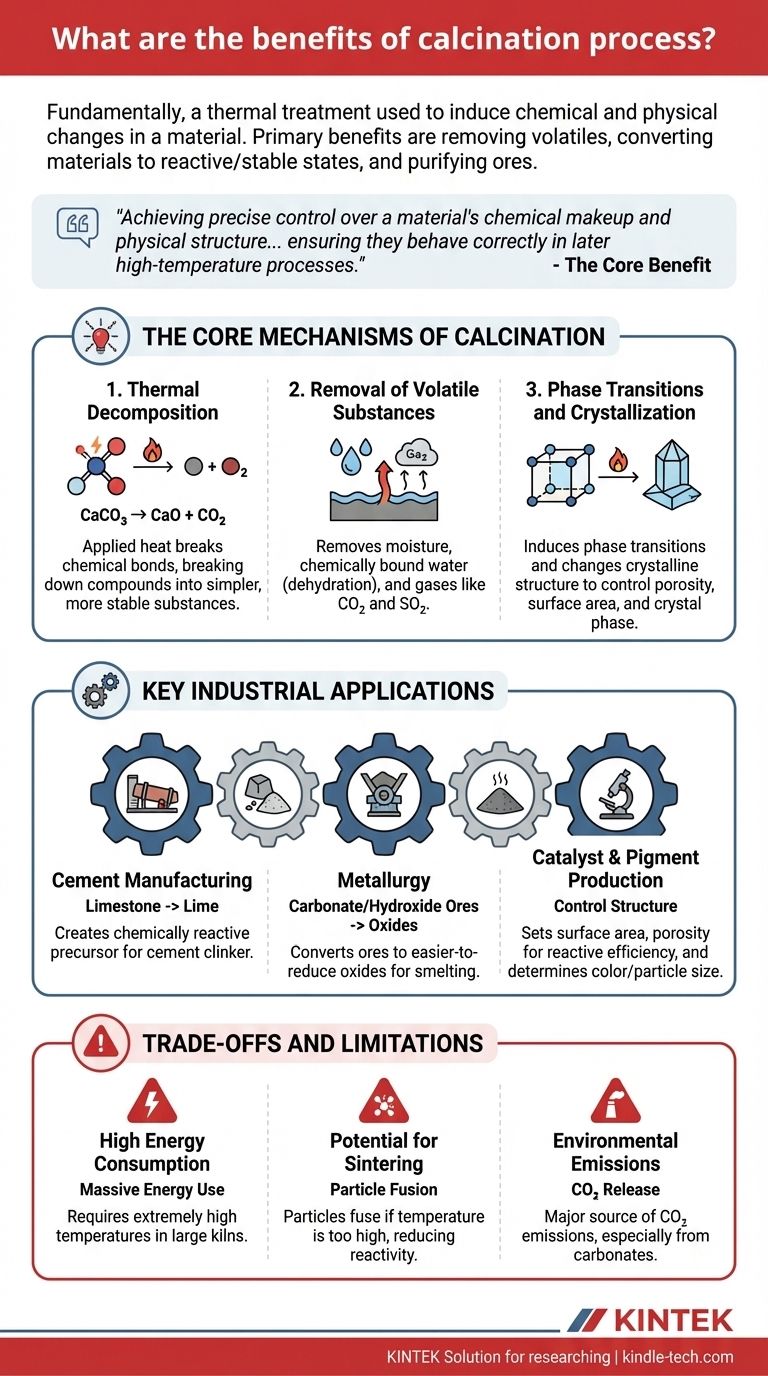

Fundamentalmente, o processo de calcinação é uma forma de tratamento térmico utilizada para induzir mudanças químicas e físicas em um material. Seus principais benefícios são remover substâncias voláteis como água e dióxido de carbono, converter materiais para um estado mais reativo ou estável e purificar minérios antes de processamentos subsequentes como a fundição. Este aquecimento controlado prepara uma matéria-prima alterando fundamentalmente sua composição.

O benefício central da calcinação não é simplesmente "limpar" um minério, mas sim alcançar um controle preciso sobre a composição química e a estrutura física de um material. Ela transforma materiais em um estado mais estável e previsível, garantindo que se comportem corretamente em processos de alta temperatura posteriores, como fundição ou produção de cimento.

Os Mecanismos Centrais da Calcinação

A calcinação alcança seus benefícios através de vários mecanismos-chave impulsionados por altas temperaturas, tipicamente na ausência de ar ou com oxigênio limitado para evitar a combustão.

Decomposição Térmica

O princípio central da calcinação é a decomposição térmica. O calor aplicado fornece energia suficiente para quebrar as ligações químicas dentro de um composto, fazendo com que ele se decomponha em substâncias mais simples e estáveis.

Um exemplo clássico é a calcinação do calcário (carbonato de cálcio, CaCO₃) para produzir cal (óxido de cálcio, CaO). O calor libera dióxido de carbono (CO₂), deixando para trás um óxido altamente reativo essencial para a fabricação de cimento e aço.

Remoção de Substâncias Voláteis

Um objetivo principal da calcinação é remover componentes voláteis que poderiam interferir nas etapas posteriores da produção. Isso vai além da simples secagem.

Isso inclui a remoção de umidade fisicamente ligada, água quimicamente ligada (desidratação) de hidratos como a bauxita, e gases como dióxido de carbono de carbonatos ou dióxido de enxofre de sulfatos. O resultado é um material base mais concentrado e purificado.

Transições de Fase e Cristalização

O calor também pode induzir transições de fase, alterando a estrutura cristalina de um material sem modificar sua fórmula química.

Este benefício é crucial para controlar as propriedades finais de um material. Por exemplo, a calcinação pode ser usada para controlar a porosidade, a área de superfície e a fase cristalina de materiais como a alumina, o que é crítico para seu uso como abrasivos, cerâmicas ou suportes de catalisadores.

Principais Aplicações Industriais e Seus Benefícios

Os benefícios da calcinação são mais claramente vistos em suas aplicações industriais em larga escala.

Na Fabricação de Cimento

A calcinação é o coração da produção de cimento. O calcário é aquecido em um forno para produzir óxido de cálcio (cal), o principal ingrediente reativo que posteriormente formará o clínquer de cimento. O benefício aqui é a criação de um precursor quimicamente reativo.

Na Metalurgia

Como a referência indica, a calcinação é uma etapa vital na preparação de minérios metálicos. Ela converte minérios de carbonato e hidróxido em suas formas de óxido, que são muito mais fáceis de reduzir a metal puro em uma fundição.

Por exemplo, o minério de bauxita (óxido de alumínio hidratado) é calcinado para produzir alumina anidra (Al₂O₃), a matéria-prima para a produção de alumínio metálico. Isso remove a água que, de outra forma, consumiria vastas quantidades de energia no forno de fundição.

Na Produção de Catalisadores e Pigmentos

Em campos mais especializados, a calcinação proporciona controle preciso sobre a estrutura física de um material. Para catalisadores, o processo define a área de superfície final e a porosidade, o que dita sua eficiência reativa. Para pigmentos, pode determinar a cor final e o tamanho das partículas.

Compreendendo as Vantagens e Limitações

Embora altamente benéfica, a calcinação não está isenta de desafios. Compreender essas vantagens e limitações é crítico para qualquer aplicação técnica.

Alto Consumo de Energia

A calcinação requer a manutenção de temperaturas extremamente altas em grandes fornos rotativos. Este processo é altamente intensivo em energia, representando um custo operacional significativo e um fator importante na pegada energética geral de indústrias como a de cimento e metalurgia.

Potencial de Sinterização

Se a temperatura for muito alta ou mantida por muito tempo, as partículas podem começar a se fundir em um processo chamado sinterização. Essa aglomeração pode reduzir a área de superfície e a reatividade do material, o que muitas vezes é o oposto do objetivo pretendido. O controle preciso da temperatura é essencial para evitar isso.

Emissões Ambientais

O processo em si é uma grande fonte de emissões. A decomposição térmica de carbonatos, particularmente do calcário, libera enormes quantidades de dióxido de carbono (CO₂) diretamente na atmosfera. Isso torna as indústrias que dependem da calcinação um foco importante para estratégias de captura de carbono e redução de emissões.

Aplicando a Calcinação para Objetivos Específicos

Para alavancar o processo de forma eficaz, você deve alinhá-lo com seu objetivo principal.

- Se o seu foco principal é produzir um intermediário químico reativo: O principal benefício é a criação de óxidos altamente reativos, como a cal viva do calcário, para uso em processos químicos subsequentes.

- Se o seu foco principal é preparar um minério metálico para fundição: A principal vantagem é converter o minério em uma forma de óxido mais facilmente redutível, o que melhora a eficiência e o consumo de energia do forno de fundição.

- Se o seu foco principal é controlar as propriedades físicas de um material: A calcinação é essencial para modificar a estrutura cristalina, controlar a porosidade e definir a área de superfície final para aplicações como catalisadores e cerâmicas.

Em última análise, a calcinação proporciona controle crítico sobre o estado químico e físico de um material, tornando-a uma etapa indispensável na fabricação dos materiais mais essenciais do mundo.

Tabela Resumo:

| Benefício | Mecanismo Chave | Aplicação Primária |

|---|---|---|

| Remover Substâncias Voláteis | Decomposição Térmica | Purificar minérios, desidratar materiais |

| Criar Óxidos Reativos | Quebra Química | Produção de cimento, metalurgia |

| Controlar Propriedades Físicas | Transições de Fase | Fabricação de catalisadores e pigmentos |

Otimize o Processamento de Seus Materiais com as Soluções de Calcinação da KINTEK

A calcinação é uma etapa crítica para alcançar as propriedades químicas e físicas precisas exigidas em indústrias como metalurgia, produção de cimento e fabricação de catalisadores. O processo exige equipamentos confiáveis e de alto desempenho para garantir resultados consistentes e eficiência operacional.

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis adaptados para processos de alta temperatura. Nossas soluções são projetadas para ajudá-lo a:

- Aprimorar o Controle do Processo: Alcance um gerenciamento preciso da temperatura para evitar a sinterização e maximizar a reatividade do material.

- Melhorar a Qualidade do Produto: Produza óxidos e intermediários consistentes e de alta pureza para suas aplicações a jusante.

- Aumentar a Eficiência Operacional: Aproveite designs energeticamente eficientes para gerenciar as altas demandas de energia da calcinação.

Seja você desenvolvendo novos materiais ou otimizando linhas de produção existentes, a KINTEK tem a experiência e o equipamento para apoiar seus objetivos.

Pronto para transformar seus materiais com precisão? Entre em contato com nossos especialistas hoje para discutir como nossas soluções de calcinação podem beneficiar suas necessidades específicas de laboratório ou industriais.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos