Na química industrial, a calcinação é um processo térmico fundamental usado para induzir mudanças químicas e físicas em materiais sólidos. Sua aplicação mais comum é na fabricação de cimento, onde o calcário é aquecido para produzir cal (óxido de cálcio), o principal componente do cimento. O processo também é amplamente utilizado para remover água ligada de materiais, expelir substâncias voláteis como dióxido de carbono de minérios e alterar a estrutura cristalina de um material para usos específicos.

A calcinação é fundamentalmente uma etapa de purificação e preparação. Ela utiliza calor elevado, abaixo do ponto de fusão de um material, para expelir substâncias voláteis como água e CO₂, alterando fundamentalmente o estado químico e físico do material para um propósito industrial específico.

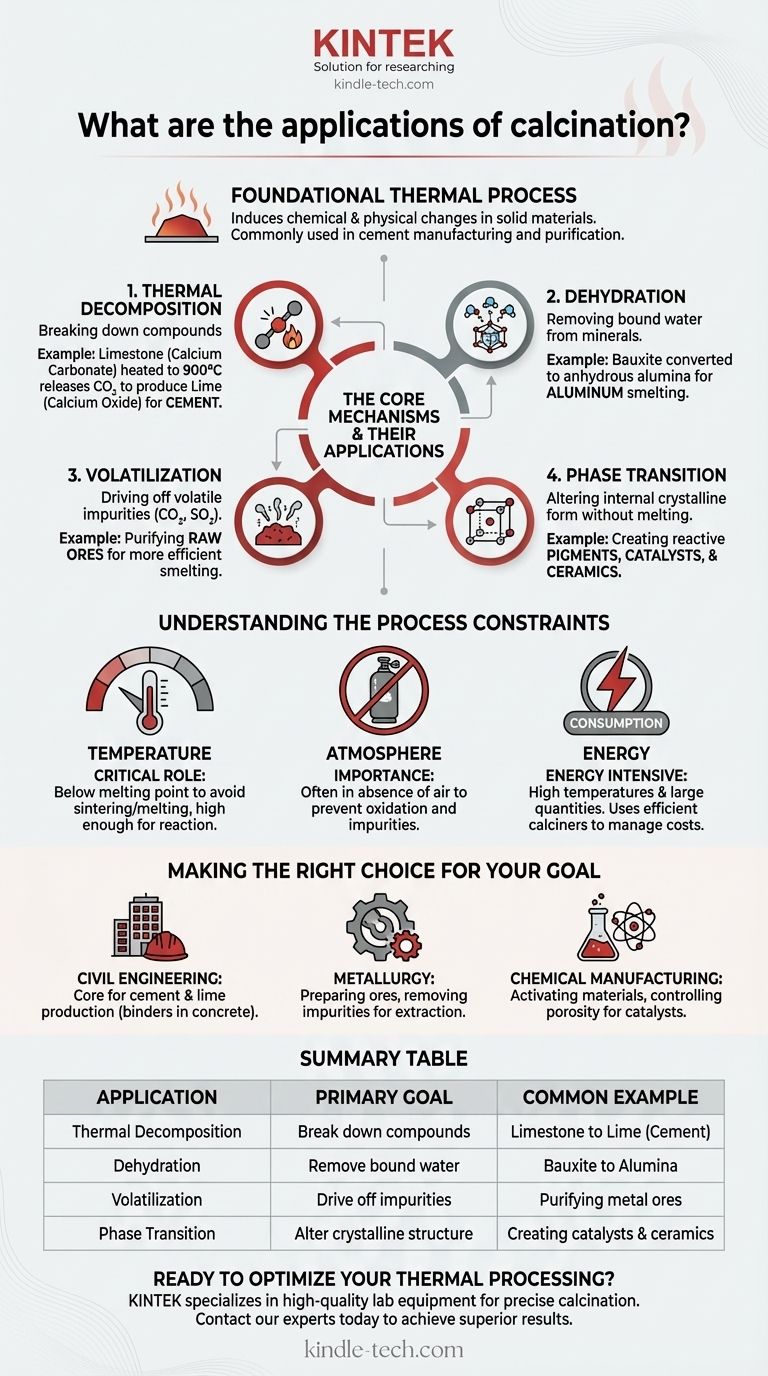

Os Mecanismos Centrais e Suas Aplicações

A calcinação não é um processo único, mas uma categoria de tratamentos térmicos. Suas aplicações são melhor compreendidas ao observar a transformação específica que ela se destina a alcançar.

Decomposição Térmica: Desmembrando Compostos

Esta é a aplicação mais significativa da calcinação, onde o calor é usado para quebrar um composto químico em substâncias mais simples.

O exemplo quintessencial é a produção de cal (óxido de cálcio) a partir de calcário (carbonato de cálcio). Quando aquecido a cerca de 900°C, o calcário se decompõe, liberando gás dióxido de carbono e deixando para trás a cal.

Esta reação é a pedra angular da indústria global de cimento. A cal resultante é o agente aglutinante crítico no concreto e na argamassa.

Desidratação: Removendo Água Ligada

Muitos minerais existem como hidratos, o que significa que moléculas de água estão quimicamente ligadas dentro de sua estrutura cristalina.

A calcinação fornece a energia necessária para quebrar essas ligações e expelir a água como vapor. Isso é essencial em processos como a produção de alumina a partir do minério de bauxita, onde o hidróxido de alumínio hidratado é convertido em alumina anidra para ser fundido em alumínio.

Volatilização: Expelindo Impurezas

Minérios brutos e outros materiais sólidos frequentemente contêm impurezas voláteis que precisam ser removidas antes do processamento posterior.

A calcinação aquece o material a uma temperatura na qual esses voláteis (como dióxido de carbono ou dióxido de enxofre) são expelidos como gás. Isso purifica o material e aumenta a concentração do elemento desejado, tornando as etapas subsequentes, como a fundição, mais eficientes.

Transição de Fase: Alterando a Estrutura Cristalina

O calor pode ser usado para mudar a forma cristalina interna (fase) de um material sem derretê-lo.

Esta é uma aplicação mais sutil, mas crítica. Por exemplo, pode ser usada para converter um material em uma forma mais reativa ou estável, o que é crucial na produção de pigmentos, catalisadores e certas cerâmicas. O produto final tem a mesma fórmula química, mas propriedades físicas diferentes.

Compreendendo as Restrições do Processo

A eficácia da calcinação depende do controle preciso de seus parâmetros. O gerenciamento incorreto dessas variáveis pode levar a uma reação incompleta ou a um produto arruinado.

O Papel Crítico da Temperatura

A temperatura do processo deve ser cuidadosamente gerenciada. Ela precisa ser alta o suficiente para iniciar a decomposição ou mudança de fase desejada, mas permanecer abaixo do ponto de fusão do material.

Se a temperatura for muito baixa, a reação ficará incompleta. Se for muito alta, o material pode derreter ou sinterizar (fundir-se em uma massa sólida), destruindo a estrutura pulverulenta ou porosa desejada.

A Importância da Atmosfera

A calcinação é tipicamente realizada na ausência ou com um suprimento limitado de ar. Isso é para evitar reações colaterais indesejadas, principalmente a oxidação.

Em algumas aplicações específicas, uma quantidade controlada de um agente oxidante é intencionalmente introduzida. No entanto, para a maioria dos usos, como a produção de cal, uma atmosfera descontrolada levaria a impurezas e a um produto de menor qualidade.

Consumo de Energia e Vazão

Aquecer vastas quantidades de material sólido a altas temperaturas é extremamente intensivo em energia, representando um custo operacional significativo para indústrias como a de fabricação de cimento.

O equipamento utilizado, tipicamente um grande forno cilíndrico rotativo chamado calciner, é projetado para maximizar a transferência de calor e a vazão de material, ao mesmo tempo que gerencia esses altos custos de energia.

Fazendo a Escolha Certa para o Seu Objetivo

A relevância da calcinação depende inteiramente do seu contexto industrial. Seu valor reside na sua capacidade de preparar um sólido bruto para sua finalidade final.

- Se o seu foco principal for engenharia civil ou construção: Você encontrará a calcinação como o processo central para a produção de cimento e cal, os aglutinantes fundamentais em concreto e argamassa.

- Se o seu foco principal for metalurgia ou ciência dos materiais: Você usará a calcinação para preparar minérios removendo impurezas voláteis e água, tornando os processos de extração downstream mais eficientes.

- Se o seu foco principal for fabricação química: A calcinação é fundamental para criar catalisadores e dessecantes ativando materiais e controlando sua porosidade e estrutura cristalina através de aquecimento preciso.

Em última análise, entender a calcinação é entender como transformar intencionalmente sólidos brutos em materiais refinados e funcionais.

Tabela de Resumo:

| Aplicação | Objetivo Principal | Exemplo Comum |

|---|---|---|

| Decomposição Térmica | Quebrar compostos | Calcário para Cal (Cimento) |

| Desidratação | Remover água ligada | Bauxita para Alumina |

| Volatilização | Expelir impurezas | Purificação de minérios metálicos |

| Transição de Fase | Alterar estrutura cristalina | Criação de catalisadores e cerâmicas |

Pronto para Otimizar Seu Processamento Térmico?

A calcinação é uma etapa crítica para alcançar as propriedades de material precisas exigidas na indústria moderna. Quer você esteja desenvolvendo catalisadores, purificando minérios ou fabricando cerâmicas avançadas, o equipamento certo é fundamental para o seu sucesso.

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de processamento térmico. Nossas soluções são projetadas para fornecer o controle preciso de temperatura e o gerenciamento de atmosfera essenciais para uma calcinação eficaz.

Contate nossos especialistas hoje para discutir como podemos apoiar as aplicações específicas do seu laboratório e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese