Em sua essência, a brasagem é um processo de união de metais altamente versátil usado em quase todas as indústrias imagináveis, desde a aeroespacial e automotiva até a eletrônica e hidráulica. Suas aplicações variam desde a produção em massa de milhões de componentes de ar condicionado automotivo até a criação de montagens altamente especializadas e de peça única, como bicos de motores de foguete. A brasagem é o método preferido para criar juntas fortes, precisas e à prova de vazamento, especialmente ao unir metais diferentes ou em montagens onde o alto calor da soldagem causaria danos.

O verdadeiro valor da brasagem não está apenas em unir metais, mas em fazê-lo sem derretê-los. Essa diferença fundamental em relação à soldagem permite criar juntas fortes e limpas entre uma vasta gama de materiais — incluindo metais e cerâmicas — tornando-a indispensável para projetos complexos e sensíveis ao calor.

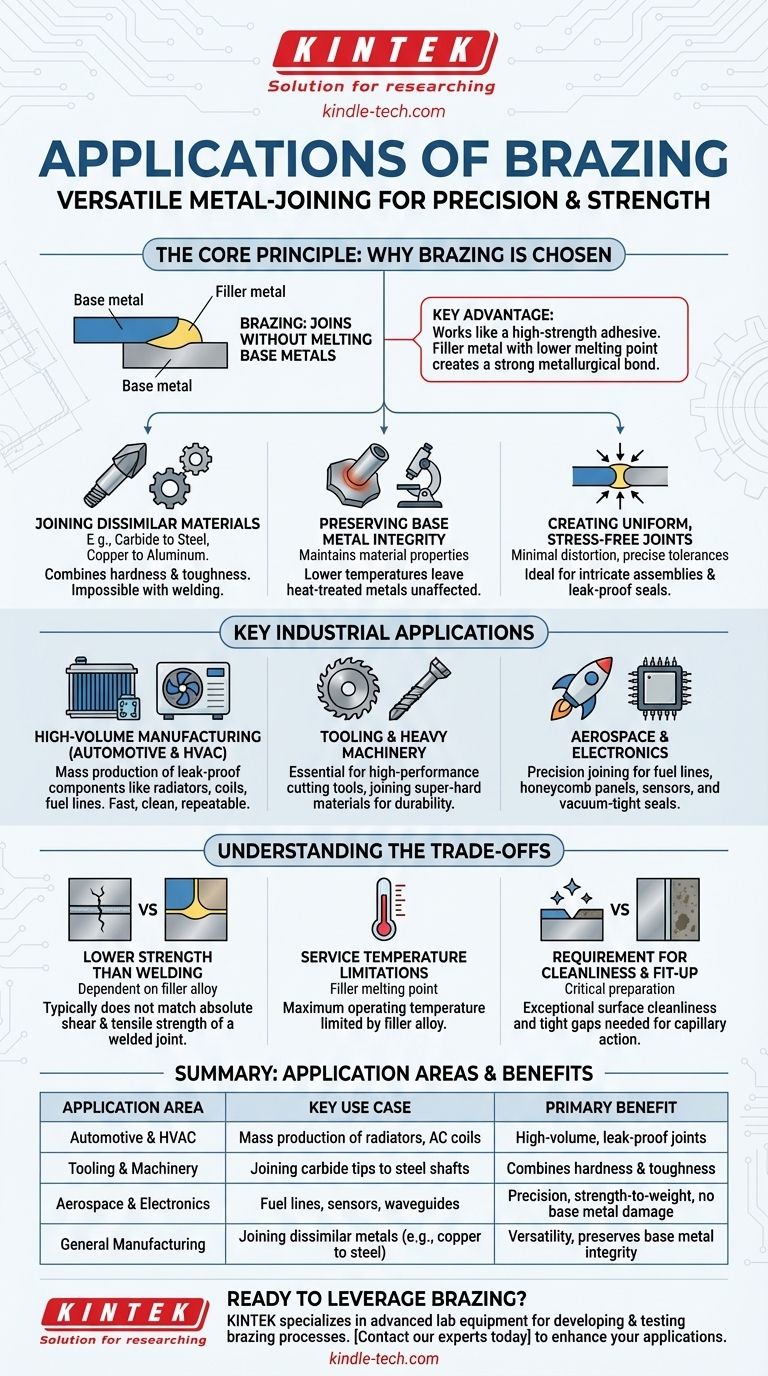

O Princípio Central: Por Que a Brasagem é Escolhida

Ao contrário da soldagem, que derrete e funde os metais de base, a brasagem funciona mais como um adesivo de alta resistência. Um metal de adição com um ponto de fusão mais baixo é aquecido, puxado para uma junta de encaixe apertado por ação capilar e, em seguida, solidifica para formar uma forte ligação metalúrgica. Este princípio é a fonte de suas principais vantagens.

### União de Materiais Diferentes

Como os metais de base não são derretidos, a brasagem se destaca na união de materiais que não podem ser soldados juntos. Esta é uma de suas aplicações mais poderosas.

Um exemplo clássico é a brasagem de uma ponta de carboneto em um eixo de ferramenta de aço. A dureza extrema do carboneto é unida à tenacidade e ao menor custo do aço, criando uma ferramenta de corte superior. Isso é impossível com a soldagem convencional.

Outros exemplos comuns incluem a união de cobre ao aço em sistemas de refrigeração ou de alumínio ao cobre em componentes elétricos.

### Preservação da Integridade do Metal Base

As temperaturas de processo mais baixas da brasagem (embora ainda muito quentes) deixam os metais de base amplamente inalterados.

Isso é crítico para metais que foram tratados termicamente para atingir dureza ou resistência específicas. A soldagem arruinaria essas propriedades, mas a brasagem as preserva, mantendo as características projetadas dos componentes.

### Criação de Juntas Uniformes e Livres de Tensão

Os ciclos suaves de aquecimento e resfriamento na brasagem minimizam a distorção térmica e as tensões residuais que são comuns na soldagem.

Isso resulta em peças dimensionalmente estáveis que atendem a tolerâncias precisas, o que é crucial para montagens intrincadas em eletrônicos e aeroespacial. A ação capilar também garante uma linha de ligação completa e uniforme, criando uma vedação limpa e à prova de vazamento, ideal para aplicações de fluidos ou gases.

Principais Aplicações Industriais

Esses princípios se traduzem diretamente em uso generalizado em vários setores, frequentemente alavancando processos automatizados para consistência e velocidade.

### Fabricação de Alto Volume (Automotiva e HVAC)

As indústrias automotiva e HVAC dependem fortemente da brasagem para componentes que devem ser à prova de vazamento e produzidos de forma eficiente.

A brasagem automática e por indução são usadas para a produção em massa de peças como radiadores de veículos, serpentinas de condensador e evaporador de ar condicionado e linhas de combustível. O processo é rápido, limpo e altamente repetível.

### Ferramentas e Máquinas Pesadas

A brasagem é essencial para a fabricação de ferramentas de corte de alto desempenho, brocas e lâminas de serra.

Ao unir materiais superduros como carboneto, cermets ou diamante industrial a um corpo de aço resistente, os fabricantes criam ferramentas que são eficazes e econômicas.

### Aeroespacial e Eletrônica

No setor aeroespacial, a brasagem é usada para unir linhas de combustível, sistemas hidráulicos e até painéis em colmeia, onde a relação resistência-peso é primordial.

Em eletrônica, sua precisão e baixa entrada de calor são perfeitas para criar vedações a vácuo em componentes como tubos de vácuo, sensores e guias de onda sem danificar peças internas sensíveis.

Compreendendo as Desvantagens

Nenhum processo é perfeito para todas as situações. Ser um consultor confiável significa reconhecer as limitações da brasagem.

### Menor Resistência que a Soldagem

Embora uma junta brasada devidamente projetada seja muito forte (muitas vezes mais forte do que o mais fraco dos dois metais sendo unidos), ela geralmente não atinge a resistência absoluta ao cisalhamento e à tração de uma junta soldada. A ligação depende da resistência da liga de enchimento.

### Limitações de Temperatura de Serviço

A temperatura máxima em que uma peça brasada pode operar é limitada pelo ponto de fusão da liga de enchimento. Se a temperatura de serviço se aproximar muito desse ponto, o enchimento amolecerá e a junta falhará.

### Requisito de Limpeza e Ajuste

Para que a ação capilar funcione eficazmente, as superfícies a serem unidas devem ser excepcionalmente limpas e ter uma folga consistente e apertada entre elas. Isso adiciona uma etapa de preparação crítica e requer um controle de fabricação mais rigoroso do que alguns processos de soldagem.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se a brasagem é a escolha correta, avalie seu objetivo principal de projeto.

- Se seu foco principal é unir materiais diferentes (como carboneto ao aço): A brasagem é frequentemente o método superior ou a única opção viável, permitindo combinar as melhores propriedades de cada material.

- Se seu foco principal é a produção em massa de peças complexas ou delicadas: Processos automatizados como brasagem em forno ou por indução oferecem repetibilidade e precisão inigualáveis sem distorcer os componentes.

- Se seu foco principal é a máxima resistência da junta para uma aplicação estrutural de alta temperatura: Você deve avaliar diferentes métodos de soldagem como uma alternativa potencialmente mais forte.

Ao compreender esses princípios centrais, você pode determinar com confiança onde a brasagem oferece uma vantagem distinta em seus próprios desafios de engenharia e fabricação.

Tabela Resumo:

| Área de Aplicação | Principal Caso de Uso | Benefício Primário |

|---|---|---|

| Automotiva e HVAC | Produção em massa de radiadores, serpentinas de AC | Juntas de alto volume, à prova de vazamento |

| Ferramentas e Máquinas | União de pontas de carboneto a eixos de aço | Combina dureza e tenacidade |

| Aeroespacial e Eletrônica | Linhas de combustível, sensores, guias de onda | Precisão, relação resistência-peso, sem danos ao metal base |

| Manufatura Geral | União de metais diferentes (ex: cobre ao aço) | Versatilidade, preserva a integridade do metal base |

Pronto para aproveitar a brasagem para suas necessidades de fabricação de precisão?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para o desenvolvimento e teste de processos de brasagem. Quer você esteja unindo materiais diferentes, criando montagens complexas ou otimizando para produção em massa, nossas soluções ajudam a garantir juntas fortes, confiáveis e à prova de vazamento.

Deixe a KINTEK ser sua parceira em precisão. Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como nossos equipamentos podem aprimorar suas aplicações de brasagem e melhorar seus resultados de fabricação.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- Qual é o processo de brasagem a vácuo? Obtenha uma União Metálica Forte e de Alta Pureza