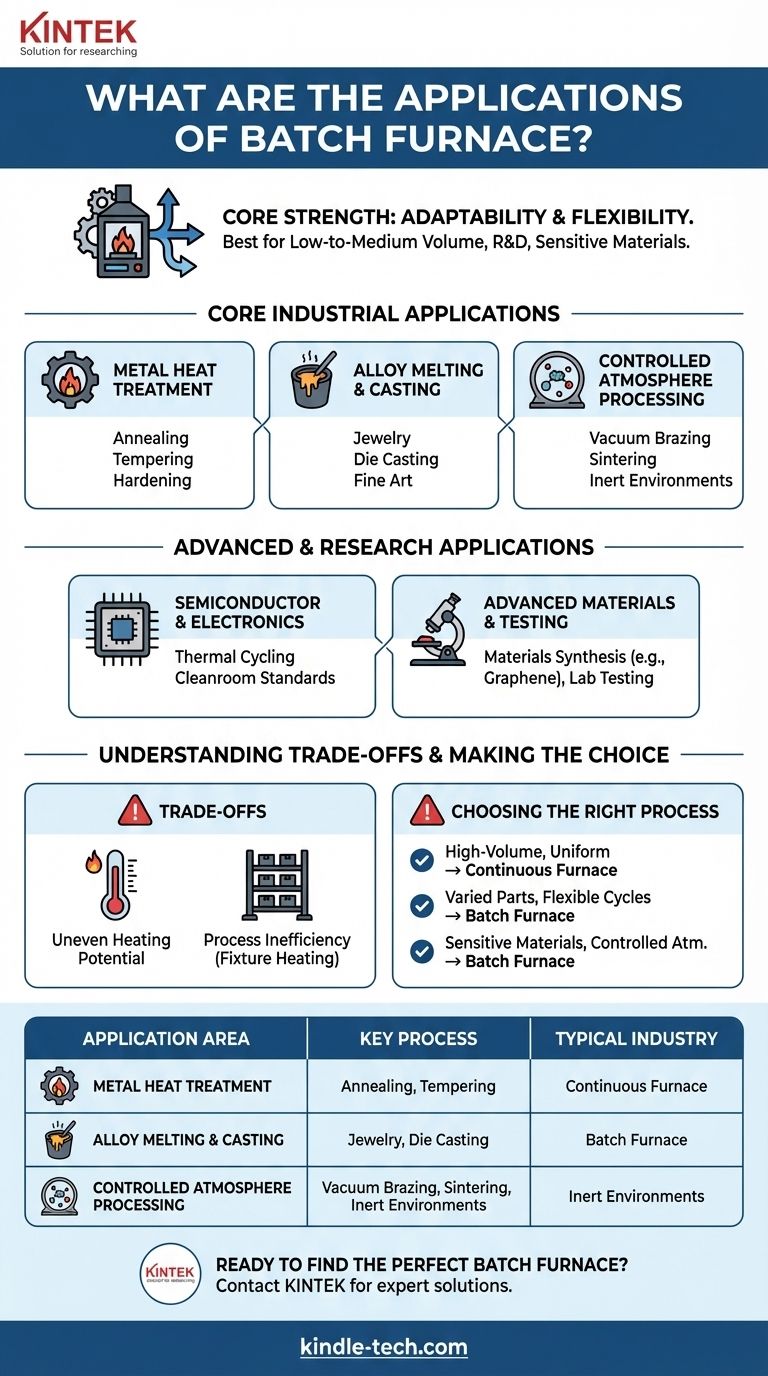

Em suma, os fornos de batelada são usados para uma ampla gama de processos térmicos onde a flexibilidade é mais importante do que um alto volume de produção. Suas aplicações abrangem desde tratamentos térmicos fundamentais de metais e fusão de ligas até tarefas altamente especializadas como fabricação de semicondutores, pesquisa de materiais avançados e brasagem a vácuo.

A principal força de um forno de batelada é sua adaptabilidade. Ele se destaca em ambientes que exigem perfis de temperatura variados, tempos de ciclo ou atmosferas controladas, tornando-o a escolha padrão para produção de baixo a médio volume, P&D e processos envolvendo materiais sensíveis.

Principais Aplicações Industriais

A versatilidade dos fornos de batelada os torna um pilar em muitos processos industriais fundamentais. Eles são valorizados por sua relativa simplicidade, menor custo inicial e capacidade de lidar com uma variedade de tamanhos e requisitos de peças.

Tratamento Térmico e Alívio de Tensão de Metais

Os fornos de batelada são comumente usados para alterar as propriedades físicas e químicas dos metais. Isso inclui processos como recozimento, têmpera e endurecimento para melhorar a resistência e durabilidade.

Unidades como fornos tipo caixa e fornos de carro-forno podem atingir temperaturas entre 650°C e 1370°C, acomodando uma ampla gama de metais e ligas.

Fusão e Fundição de Ligas

Muitos fornos elétricos usados para fundir ligas metálicas são sistemas do tipo batelada. Isso é fundamental para operações que produzem novos materiais ou peças fundidas.

Essas aplicações são críticas em indústrias como joalheria, operações de fundição sob pressão e estúdios de belas artes, onde as fusões são realizadas por trabalho ou por dia.

Processamento em Atmosfera Controlada

Os fornos de batelada são excepcionalmente adequados para processos que devem ocorrer em um ambiente não reativo. Sua natureza selada os torna ideais para criar vácuo ou introduzir uma atmosfera protetora.

Essa capacidade é essencial para aplicações como brasagem a vácuo, sinterização e tratamento térmico de metais reativos que seriam danificados pela exposição ao oxigênio em altas temperaturas.

Aplicações Avançadas e de Pesquisa

Além da indústria tradicional, os fornos de batelada são ferramentas críticas no desenvolvimento de tecnologia e pesquisa científica, onde a precisão e o controle do processo são primordiais.

Fabricação de Semicondutores e Eletrônicos

A produção de semicondutores, baterias e outros componentes eletrônicos frequentemente depende do ciclo térmico preciso fornecido pelos fornos tubulares, um tipo comum de forno de batelada.

Sua adequação aos padrões de sala limpa e aplicações em atmosfera inerte os torna essenciais para prevenir a contaminação durante essas etapas sensíveis de fabricação.

Materiais Avançados e Testes

Os fornos de batelada são indispensáveis em pesquisa e desenvolvimento. Eles são usados para criar ou testar materiais como células de combustível de óxido sólido, compósitos poliméricos e grafeno.

Os laboratórios também os utilizam para testes de materiais aeroespaciais, análise de petróleo e gás e testes ambientais de amostras de água, resíduos e solo.

Compreendendo as Desvantagens

Embora altamente flexível, o modelo de processamento em batelada introduz desafios operacionais e ineficiências específicas que devem ser considerados.

Potencial de Aquecimento Irregular

Em um forno de batelada, as peças mais próximas da fonte de calor aquecerão mais rapidamente do que as do centro da carga. Isso pode levar à falta de uniformidade de temperatura em toda a batelada.

Atingir um aquecimento uniforme geralmente requer o posicionamento cuidadoso das peças e, potencialmente, tempos de ciclo mais longos para permitir que toda a carga "absorva" a temperatura alvo.

Ineficiência do Processo

O processamento em batelada exige que as peças sejam agrupadas para carregamento, frequentemente usando acessórios pesados como cestos, prateleiras ou carrinhos.

Esses acessórios também devem ser aquecidos e resfriados a cada ciclo, o que consome energia significativa e aumenta a carga térmica geral além do necessário para as próprias peças. Esse uso de energia parasita é uma ineficiência chave do modelo de batelada.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta depende inteiramente de seus objetivos operacionais de volume, flexibilidade e uniformidade.

- Se seu foco principal é a produção de alto volume e uniforme de uma única peça: As ineficiências do processamento em batelada podem ser uma desvantagem significativa; um forno contínuo é provavelmente uma solução melhor.

- Se seu foco principal é a flexibilidade do processo para peças e ciclos variados: A capacidade de alterar completamente a temperatura, atmosfera e duração para cada carga torna um forno de batelada a escolha ideal.

- Se seu foco principal é trabalhar com materiais sensíveis em uma atmosfera controlada: Os fornos de batelada fornecem o ambiente selado e altamente controlado necessário para o processamento a vácuo ou com gás inerte.

Ao compreender essas capacidades e desvantagens principais, você pode determinar com confiança se um forno de batelada se alinha com seus objetivos específicos de processamento térmico.

Tabela Resumo:

| Área de Aplicação | Processos Chave | Indústrias Típicas |

|---|---|---|

| Tratamento Térmico de Metais | Recozimento, Têmpera, Endurecimento | Automotiva, Aeroespacial, Ferramentaria |

| Fusão e Fundição de Ligas | Fusão de Metais, Fundição | Joalheria, Fundição sob Pressão, Belas Artes |

| Atmosfera Controlada | Brasagem a Vácuo, Sinterização | Dispositivos Médicos, Aeroespacial |

| Fabricação de Semicondutores | Ciclo Térmico, Processamento em Sala Limpa | Eletrônicos, Produção de Baterias |

| Pesquisa de Materiais Avançados | Síntese de Materiais, Testes | Laboratórios de P&D, Universidades, Aeroespacial |

Pronto para encontrar o forno de batelada perfeito para sua aplicação específica?

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alta qualidade, adaptados às suas necessidades exclusivas de processamento térmico. Seja em P&D, fabricação de semicondutores ou tratamento térmico de metais, nossos especialistas podem ajudá-lo a selecionar o forno de batelada ideal para controle preciso de temperatura, gerenciamento de atmosfera e flexibilidade de processo.

Entre em contato conosco hoje para discutir suas necessidades e descobrir como as soluções da KINTEK podem aumentar a eficiência e as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Como um forno de atmosfera garante a qualidade na síntese de nanotubos de BN? Controle de Precisão para Estruturas em Copo Empilhado

- Quais são os principais componentes de um forno industrial? Explore os Elementos Essenciais para Aquecimento de Precisão

- Por que o controle preciso de temperatura em um forno de sinterização é crítico para eletrólitos NASICON? Garanta a pureza do material

- Qual é a função principal de um forno de sinterização em atmosfera de alta temperatura na fabricação de compósitos de Ni-Al2O3-TiO2?