As principais vantagens da Deposição Física de Vapor (PVD) sobre a Deposição Química de Vapor (CVD) são suas temperaturas de processamento mais baixas e sua capacidade de depositar uma vasta gama de materiais inorgânicos. PVD é um processo físico que transfere material átomo por átomo, tornando-o adequado para revestir substratos sensíveis ao calor que seriam danificados pelas altas temperaturas do CVD. Além disso, consome menos energia em todo o processo em comparação com seu equivalente químico.

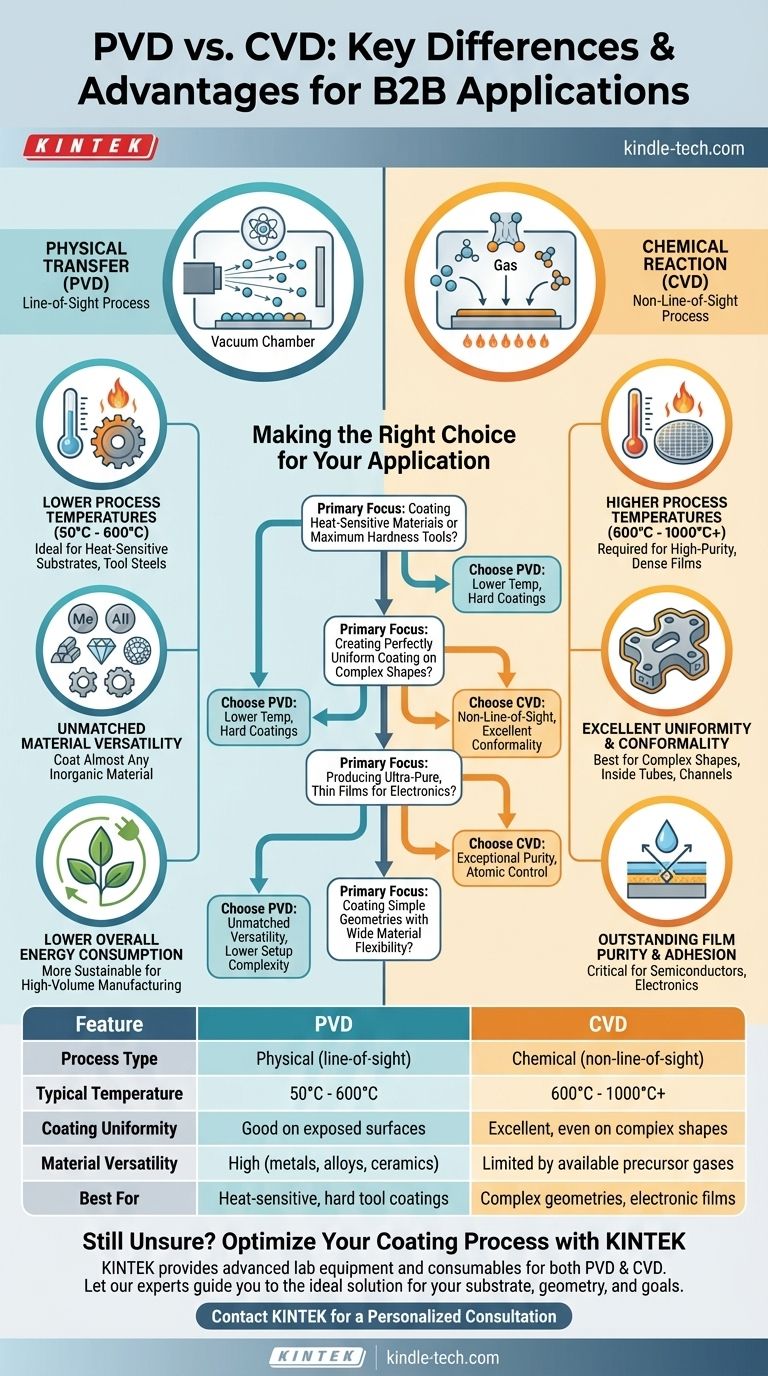

A escolha entre PVD e CVD não é sobre qual é universalmente superior, mas sobre alinhar o processo com seus objetivos de material, geometria e desempenho. PVD é um processo físico de linha de visão ideal para revestimentos duros em temperaturas mais baixas, enquanto CVD é um processo químico que se destaca na criação de filmes uniformes e de alta pureza em formas complexas.

A Diferença Fundamental: Física vs. Química

Para entender as vantagens de cada método, você deve primeiro compreender seus mecanismos centrais. São abordagens fundamentalmente diferentes para construir um filme fino.

Como Funciona o PVD: Uma Transferência Física

A Deposição Física de Vapor é um termo genérico para processos como sputtering e evaporação que ocorrem no vácuo. O conceito é simples: um material fonte é ejetado fisicamente, viaja através do vácuo e se condensa no substrato, construindo um revestimento um átomo de cada vez.

Pense nisso como pintura em spray em nível atômico. As partículas viajam em linha reta da fonte (o "bico") para o alvo, razão pela qual o PVD é considerado um processo de linha de visão.

Como Funciona o CVD: Uma Reação Química

A Deposição Química de Vapor introduz um ou mais gases precursores voláteis em uma câmara de reação. Esses gases se decompõem e reagem na superfície de um substrato aquecido para formar o filme sólido desejado.

Isso é mais parecido com assar um bolo. Você introduz ingredientes (gases) que reagem sob calor para formar uma substância totalmente nova (o revestimento). Como os gases preenchem toda a câmara, o CVD é um processo de não-linha de visão, capaz de revestir uniformemente todas as superfícies de um objeto complexo.

Principais Vantagens do PVD na Prática

A natureza física do PVD confere-lhe vantagens distintas em aplicações industriais e técnicas específicas.

Temperaturas de Processo Mais Baixas

Os processos PVD são realizados em temperaturas significativamente mais baixas do que a maioria dos processos CVD. As temperaturas típicas de PVD variam de 50°C a 600°C, enquanto o CVD geralmente requer temperaturas de 600°C a mais de 1000°C.

Esta é a vantagem mais crítica do PVD. Permite o revestimento de aços para ferramentas temperados, plásticos e outros materiais que não suportam o calor intenso do CVD sem serem danificados, amolecidos ou distorcidos.

Versatilidade de Material Incomparável

Como o PVD transporta material fisicamente, ele pode ser usado para depositar quase qualquer material inorgânico, incluindo metais puros, ligas e uma ampla variedade de compostos cerâmicos. Se um material pode ser transformado em um alvo sólido, ele provavelmente pode ser depositado via PVD.

O CVD, em contraste, é limitado pela disponibilidade de gases precursores adequados que possam reagir quimicamente para formar o filme desejado a uma temperatura razoável.

Menor Consumo Geral de Energia

Múltiplas avaliações de sustentabilidade demonstraram que, ao considerar todas as etapas do processo, o PVD tem uma pegada energética geral menor do que o CVD. Este é um fator significativo para a fabricação de alto volume, onde os custos operacionais são uma preocupação primordial.

Entendendo as Compensações: Quando o CVD se Destaca

Nenhuma tecnologia está isenta de limitações. As vantagens do PVD vêm com compensações que tornam o CVD a melhor escolha para outras aplicações.

A Limitação da "Linha de Visão"

A maior fraqueza do PVD é sua natureza de linha de visão. Ele não consegue revestir eficazmente o interior de tubos longos, canais internos complexos ou a parte traseira de um objeto sem mecanismos de rotação de peças complexos e caros. O revestimento será mais espesso nas superfícies diretamente voltadas para a fonte e mais fino ou inexistente em áreas sombreadas.

A Força do CVD: Uniformidade em Formas Complexas

É aqui que o CVD brilha. Como os gases precursores fluem ao redor e dentro da peça, o CVD fornece um revestimento excepcionalmente uniforme e conforme, mesmo em peças com geometrias intrincadas. A espessura do revestimento é consistente em todas as superfícies.

Pureza e Adesão do Filme

Embora a adesão do PVD seja boa, a ligação química formada entre o substrato e o filme durante um processo CVD de alta temperatura pode resultar em adesão excepcional. O CVD também é conhecido por sua capacidade de produzir filmes de pureza extremamente alta, o que é fundamental para aplicações em semicondutores e eletrônicos.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar PVD ou CVD deve ser impulsionada inteiramente pelos requisitos do seu projeto.

- Se seu foco principal é revestir materiais sensíveis ao calor ou alcançar a dureza máxima em ferramentas: Escolha PVD por suas temperaturas de processo mais baixas e capacidade de depositar revestimentos cerâmicos excepcionalmente duros.

- Se seu foco principal é criar um revestimento perfeitamente uniforme em uma peça complexa e não plana: Escolha CVD por sua deposição fora da linha de visão e excelente conformidade.

- Se seu foco principal é produzir filmes finos ultra-puros para eletrônicos: Escolha CVD, pois seu processo de reação química permite pureza excepcional e controle em nível atômico.

- Se seu foco principal é revestir geometrias simples com uma ampla variedade de metais ou ligas: Opte pelo PVD por sua flexibilidade de material incomparável e menor complexidade de configuração em comparação com o desenvolvimento de novas químicas CVD.

Ao entender o mecanismo central de cada processo, você pode selecionar com confiança a tecnologia que atende aos seus objetivos de engenharia específicos.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (linha de visão) | Químico (não-linha de visão) |

| Temperatura Típica | 50°C - 600°C | 600°C - 1000°C+ |

| Uniformidade do Revestimento | Boa em superfícies diretamente expostas | Excelente, mesmo em formas complexas |

| Versatilidade de Material | Alta (metais, ligas, cerâmicas) | Limitada pelos gases precursores disponíveis |

| Melhor Para | Substratos sensíveis ao calor, revestimentos de ferramentas duras | Geometrias complexas, filmes eletrônicos ultra-puros |

Ainda em dúvida sobre qual processo de revestimento é o certo para sua aplicação?

A escolha entre PVD e CVD é fundamental para alcançar o desempenho de material e a qualidade de revestimento desejados. A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para ambos os processos, ajudando você a otimizar sua P&D e produção.

Deixe que nossos especialistas o guiem para a solução ideal para seu substrato, geometria e objetivos de desempenho específicos.

Entre em contato com a KINTEK hoje para uma consulta personalizada e descubra como nossa experiência pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações