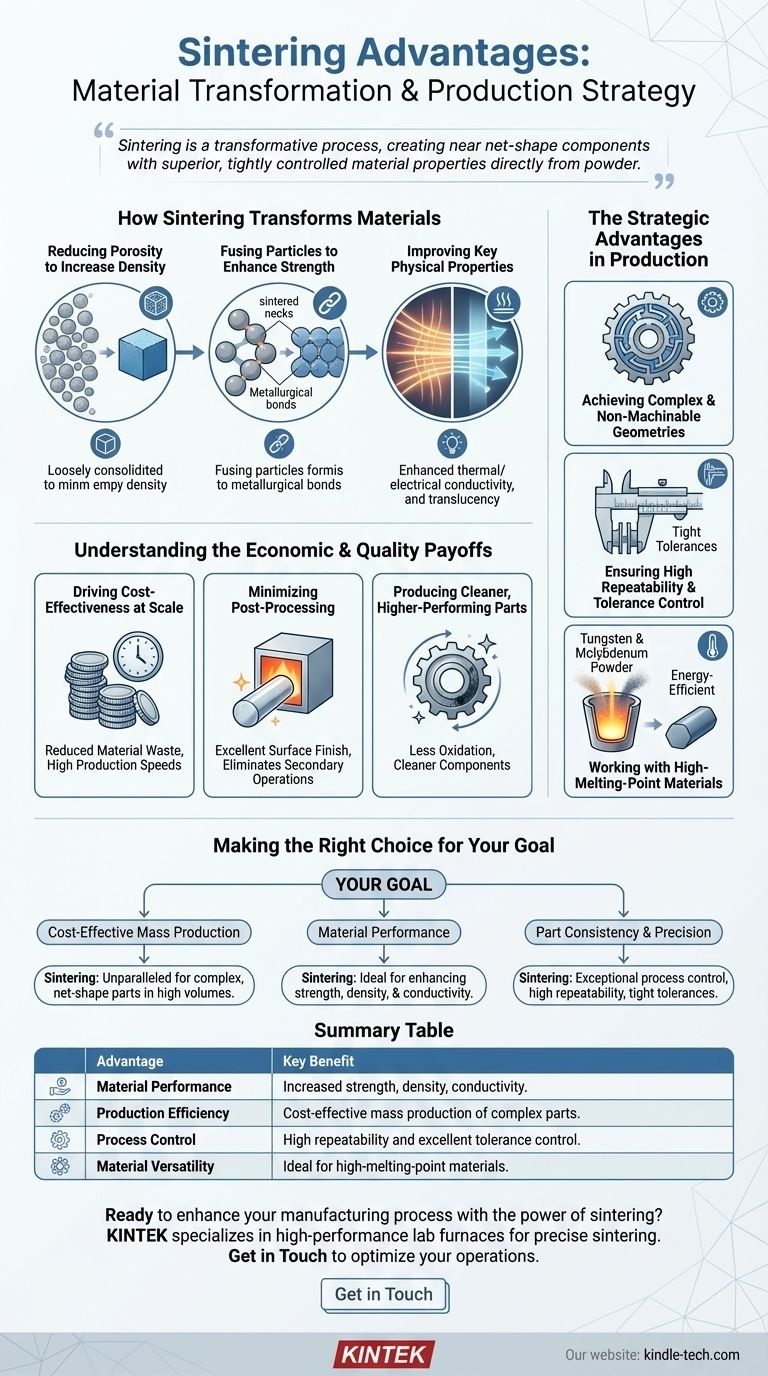

As principais vantagens da sinterização são sua capacidade de aprimorar fundamentalmente as propriedades físicas de um material, ao mesmo tempo que possibilita a produção econômica e em grande volume de peças complexas. O processo transforma materiais em pó em uma massa sólida e coerente, aumentando significativamente a resistência, a densidade e a condutividade. Isso a torna uma alternativa poderosa à fundição ou usinagem tradicionais para uma ampla gama de aplicações.

A sinterização não é apenas uma técnica de fabricação; é um processo transformador. Seu valor central reside na criação de componentes de forma quase final com propriedades de material superiores e rigorosamente controladas diretamente a partir do pó, muitas vezes contornando as complexidades e limitações da fusão ou da fabricação subtrativa.

Como a Sinterização Transforma Fundamentalmente os Materiais

O verdadeiro poder da sinterização começa no nível microscópico. Ao aplicar calor abaixo do ponto de fusão do material, ela reorganiza fundamentalmente a estrutura particulada para criar um produto final mais forte e denso.

Redução da Porosidade para Aumentar a Densidade

A sinterização reduz sistematicamente os espaços vazios, ou porosidade, entre as partículas de pó iniciais.

Essa consolidação é um motor primário para melhorar quase todas as outras propriedades do material, desde a resistência até a condutividade térmica.

Fusão de Partículas para Aumentar a Resistência

O processo incentiva a formação de fortes ligações metalúrgicas, ou "pescoços de sinterização", entre partículas adjacentes.

Essa difusão atômica funde o pó em uma peça sólida e coesa, aumentando drasticamente sua resistência geral, integridade e durabilidade em comparação com o pó compactado inicial.

Melhoria das Propriedades Físicas Chave

Ao criar um material mais unificado e denso, a sinterização melhora significativamente suas características de desempenho.

Isso inclui o aumento da condutividade térmica e elétrica, bem como a melhoria da translucidez em certos materiais cerâmicos, tornando-a valiosa para aplicações técnicas.

As Vantagens Estratégicas na Produção

Além de melhorar o material em si, a sinterização oferece vantagens estratégicas significativas na linha de produção, possibilitando resultados que são difíceis ou impossíveis com outros métodos.

Obtenção de Geometrias Complexas e Não Usináveis

A sinterização se destaca na produção de peças com formas altamente complexas e recursos internos intrincados.

Como a forma inicial é formada pela prensagem do pó em um molde, ela permite a produção em massa de geometrias que seriam proibitivamente caras ou fisicamente impossíveis de criar por meio de usinagem.

Garantia de Alta Repetibilidade e Controle de Tolerância

O processo é altamente repetível, oferecendo consistência excepcional de uma peça para a outra.

Isso permite um excelente controle de tolerância em grandes tiragens de produção, garantindo que cada componente atenda às especificações exatas de projeto com variação mínima.

Trabalhando com Materiais de Alto Ponto de Fusão

A sinterização é excepcionalmente útil para materiais com pontos de fusão extremamente altos, como tungstênio ou molibdênio.

Ela permite que esses materiais sejam formados em peças sólidas e densas sem a necessidade de atingir as temperaturas extremas exigidas para a fusão, tornando o processo mais eficiente em termos de energia e controlável.

Entendendo os Retornos Econômicos e de Qualidade

Os benefícios da sinterização se estendem diretamente à qualidade da peça final e à eficiência do processo de fabricação, resultando em claras vantagens econômicas.

Impulsionando a Eficiência de Custos em Escala

A capacidade de produzir peças de forma quase final reduz drasticamente o desperdício de material em comparação com métodos subtrativos como a usinagem.

Essa eficiência, combinada com altas velocidades de produção, torna a sinterização uma solução extremamente econômica para fabricação de volume médio a alto.

Minimização do Pós-Processamento

Peças sinterizadas frequentemente saem do forno com um excelente acabamento superficial.

Isso frequentemente elimina a necessidade de operações de acabamento secundárias, economizando tempo e dinheiro no ciclo de produção.

Produção de Peças Mais Limpas e de Maior Desempenho

Em comparação com outras técnicas metalúrgicas de alta temperatura, a sinterização produz menos fuligem e oxidação.

O processo também ajuda a remover lubrificantes residuais e impurezas superficiais da fase inicial de compactação, resultando em componentes mais limpos, brilhantes e de maior desempenho.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se a sinterização é o caminho ideal, considere o principal impulsionador do seu projeto.

- Se seu foco principal é a produção em massa econômica: A sinterização é incomparável para criar peças complexas de forma final em grandes volumes com desperdício mínimo de material.

- Se seu foco principal é o desempenho do material: O processo é ideal para aprimorar propriedades como resistência, densidade e condutividade, especialmente em materiais difíceis de fundir ou usinar.

- Se seu foco principal é a consistência e precisão da peça: A sinterização oferece controle de processo excepcional, produzindo peças altamente repetíveis com tolerâncias apertadas diretamente do molde.

Em última análise, a sinterização fornece um método sofisticado para projetar tanto a forma de uma peça quanto a própria natureza de sua composição material.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Desempenho do Material | Aumento da resistência, densidade e condutividade térmica/elétrica. |

| Eficiência de Produção | Produção em massa econômica de peças complexas, de forma quase final. |

| Controle de Processo | Alta repetibilidade e excelente controle de tolerância. |

| Versatilidade do Material | Ideal para materiais de alto ponto de fusão, como tungstênio e molibdênio. |

Pronto para aprimorar seu processo de fabricação com o poder da sinterização?

A KINTEK é especializada em fornecer fornos de laboratório e equipamentos de alto desempenho essenciais para processos de sinterização precisos. Quer você esteja desenvolvendo novos materiais ou aumentando a produção, nossas soluções oferecem o aquecimento consistente e controlado necessário para alcançar densidade, resistência e geometrias complexas superiores das peças.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossa experiência pode ajudá-lo a otimizar suas operações de sinterização para melhor qualidade e eficiência.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Como um forno de sinterização por prensagem a quente a vácuo facilita uma ligação de alta qualidade? Obtenha um revestimento metalúrgico superior

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.