As principais vantagens de um forno rotativo são a sua capacidade de alcançar uma uniformidade excepcional do produto, alta eficiência térmica e capacidades de processamento contínuo. Ao tombar constantemente o material, garante que cada partícula seja exposta às mesmas condições de temperatura e atmosféricas, o que é fundamentalmente mais eficiente do que o processamento em batelada estático.

No processamento de materiais industriais, a inconsistência é um ponto crítico de falha. Um forno rotativo aborda diretamente isso, combinando a mistura contínua com o controle ambiental preciso, tornando-o uma escolha superior para alcançar uma produção uniforme e de alta qualidade em escala.

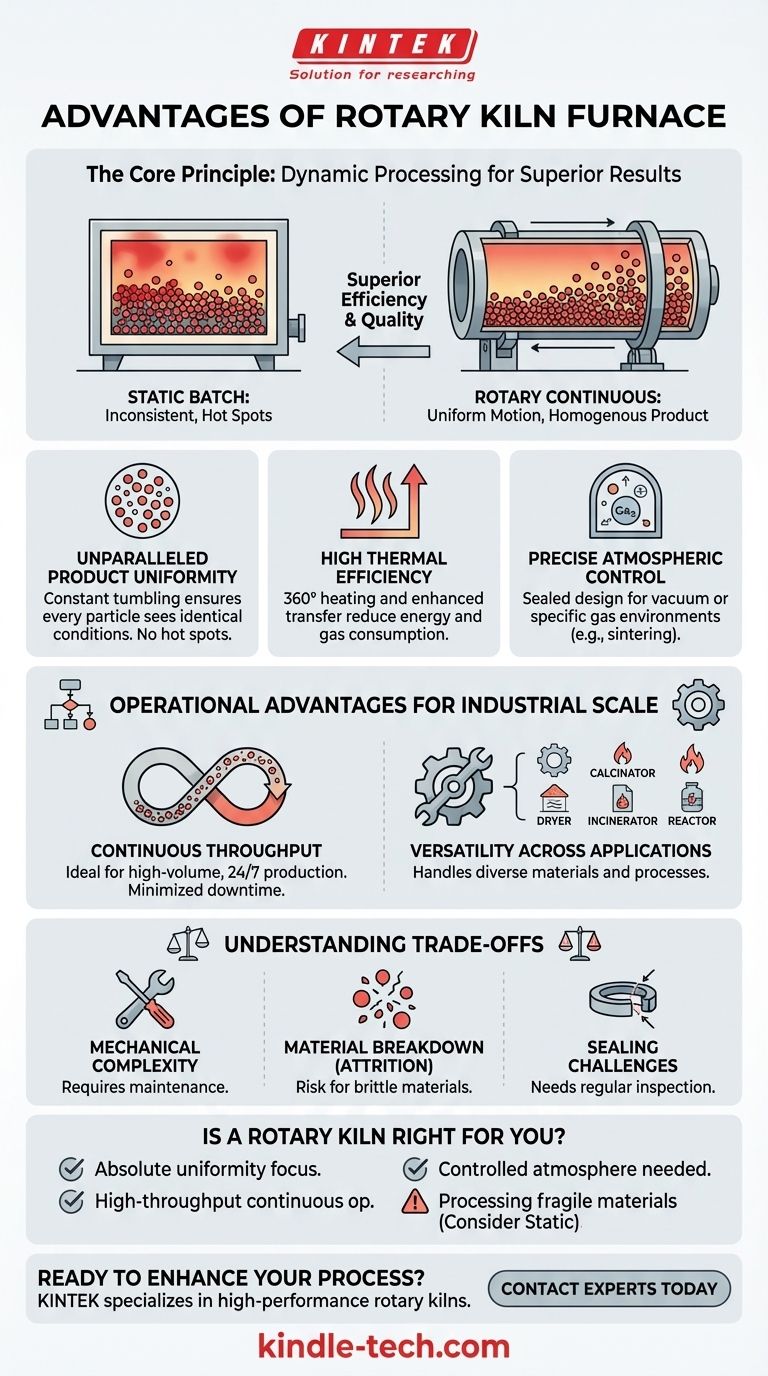

O Princípio Central: Processamento Dinâmico para Resultados Superiores

A característica definidora de um forno rotativo é a sua rotação lenta e constante. Esta simples ação mecânica é a fonte das suas vantagens mais significativas sobre fornos estáticos ou de caixa.

Movimento Constante Cria Uniformidade Inigualável

Num forno estático, o material nas bordas de um recipiente aquece mais rapidamente do que o material no centro, criando inconsistências. Um forno rotativo resolve isso tombando continuamente o conteúdo.

Este movimento garante que cada partícula seja uniformemente exposta à fonte de calor e à atmosfera controlada dentro do forno. O resultado é um produto final altamente homogêneo, livre dos pontos quentes e seções sub-processadas comuns em sistemas de batelada.

Transferência Aprimorada de Calor e Gás

A ação de tombamento expõe constantemente toda a área da superfície do material sendo processado. Isso melhora drasticamente a eficiência da transferência de calor e da difusão de gás.

Como o calor e os gases do processo podem interagir com o material de forma tão eficaz, o sistema requer menos energia e menos consumo de gás para alcançar o resultado desejado, aumentando a eficiência operacional geral.

Controle Atmosférico Preciso

Os fornos rotativos são projetados como sistemas selados, permitindo um controle meticuloso sobre o ambiente interno.

A câmara do forno pode ser evacuada para criar vácuo ou preenchida com um gás específico, como uma atmosfera redutora ou inerte. Isso é crítico para processos de alta temperatura como a sinterização, onde prevenir a oxidação ou induzir uma reação química específica é essencial.

Vantagens Operacionais para Escala Industrial

Além da qualidade do produto final, o design de um forno rotativo oferece benefícios chave para operações industriais em larga escala.

Produção Contínua e Ininterrupta

Ao contrário de um forno em batelada que deve ser carregado, aquecido, resfriado e descarregado em sequência, um forno rotativo pode operar continuamente.

O material é alimentado na extremidade elevada do cilindro inclinado e move-se lentamente para a extremidade de descarga à medida que gira. Este design é ideal para produção de alto volume, reduzindo o tempo de inatividade e minimizando o manuseio manual de materiais.

Alta Eficiência Térmica

Os fornos rotativos modernos são altamente projetados para eficiência energética. Recursos como o posicionamento do aquecedor em 360° garantem que o calor seja transmitido de forma uniforme e eficaz para a carga de material.

O próprio forno também atua como um trocador de calor, usando o material e os gases quentes para pré-aquecer o material de entrada, otimizando ainda mais o uso de energia.

Versatilidade em Aplicações

O forno rotativo não é um cavalo de um truque só. Sua capacidade de aquecer, misturar e controlar a atmosfera o torna adequado para uma ampla gama de processos térmicos.

Pode funcionar como secador, calcinador, incinerador e reator químico, manuseando diversos materiais sólidos, desde pós finos a grânulos maiores, em inúmeras indústrias.

Compreendendo as Compensações

Embora poderoso, o forno rotativo não é uma solução universal. Suas vantagens vêm com considerações específicas.

Complexidade Mecânica e Manutenção

O sistema de acionamento, as vedações rotativas e as estruturas de suporte que permitem a função central do forno são mais complexos do que um forno estático. Isso pode se traduzir em um investimento inicial mais alto e um cronograma de manutenção preventiva mais envolvido.

Potencial de Degradação do Material

A ação de tombamento que cria uniformidade pode ser prejudicial a materiais quebradiços ou friáveis. Esse estresse mecânico, conhecido como atrito, pode fazer com que as partículas se quebrem, o que pode ser indesejável para certos produtos.

Desafios de Vedação

Manter uma vedação perfeita e hermética em um equipamento grande e rotativo operando em temperaturas extremamente altas é um desafio de engenharia significativo. Embora as vedações modernas sejam altamente eficazes, elas são componentes críticos de desgaste que exigem inspeção e substituição regulares para garantir a integridade atmosférica.

Um Forno Rotativo é Adequado para o Seu Processo?

A escolha do equipamento de processamento térmico certo depende inteiramente do seu objetivo principal.

- Se o seu foco principal é a uniformidade absoluta do produto: A mistura contínua de um forno rotativo é incomparável para eliminar inconsistências e garantir que cada partícula seja processada de forma idêntica.

- Se o seu foco principal é a operação contínua de alto rendimento: Sua capacidade de processar material sem paradas o torna a escolha clara para produção industrial em larga escala, 24 horas por dia, 7 dias por semana.

- Se o seu foco principal é realizar reações em uma atmosfera controlada: O design selado é ideal para processos que exigem ambientes gasosos específicos ou devem evitar a contaminação do ar ambiente.

- Se o seu foco principal é processar materiais frágeis ou quebradiços: Você deve avaliar cuidadosamente o risco de atrito e pode precisar considerar um forno estático para preservar a integridade do material.

Em última análise, o forno rotativo é uma ferramenta poderosa e eficiente projetada para produzir um produto altamente consistente em escala industrial.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Uniformidade do Produto | O tombamento contínuo garante que cada partícula seja processada uniformemente. |

| Eficiência Térmica | Aquecimento em 360° e transferência de calor eficiente reduzem o consumo de energia. |

| Processamento Contínuo | Permite operação de alto volume, 24 horas por dia, 7 dias por semana, sem tempo de inatividade em batelada. |

| Controle Atmosférico | O design selado permite ambientes de vácuo ou gás precisos. |

| Versatilidade | Adequado para secagem, calcinação, sinterização e reações químicas. |

Pronto para aprimorar o processamento de seus materiais com uniformidade e eficiência superiores?

A KINTEK é especializada em fornos rotativos de alto desempenho e outros equipamentos avançados de laboratório, projetados para atender às rigorosas demandas da produção em escala industrial. Nossas soluções oferecem o controle preciso de temperatura, resultados consistentes e confiabilidade operacional que seu laboratório precisa.

Entre em contato com nossos especialistas hoje para discutir como um forno rotativo KINTEK pode otimizar seu processo e alcançar seus objetivos de qualidade e produção.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese