Em essência, a Deposição Física de Vapor (PVD) é um processo de revestimento avançado que oferece uma combinação inigualável de desempenho, precisão e versatilidade. É um método de deposição a vácuo usado para produzir filmes extremamente finos e de alto desempenho em uma ampla variedade de substratos, aprimorando sua durabilidade, funcionalidade e aparência de maneiras que outros métodos de revestimento não conseguem.

A principal vantagem do PVD é a sua capacidade de depositar revestimentos de filme fino altamente duráveis, funcionais e esteticamente agradáveis em uma vasta gama de materiais — incluindo aqueles sensíveis ao calor — com precisão excepcional e impacto ambiental mínimo.

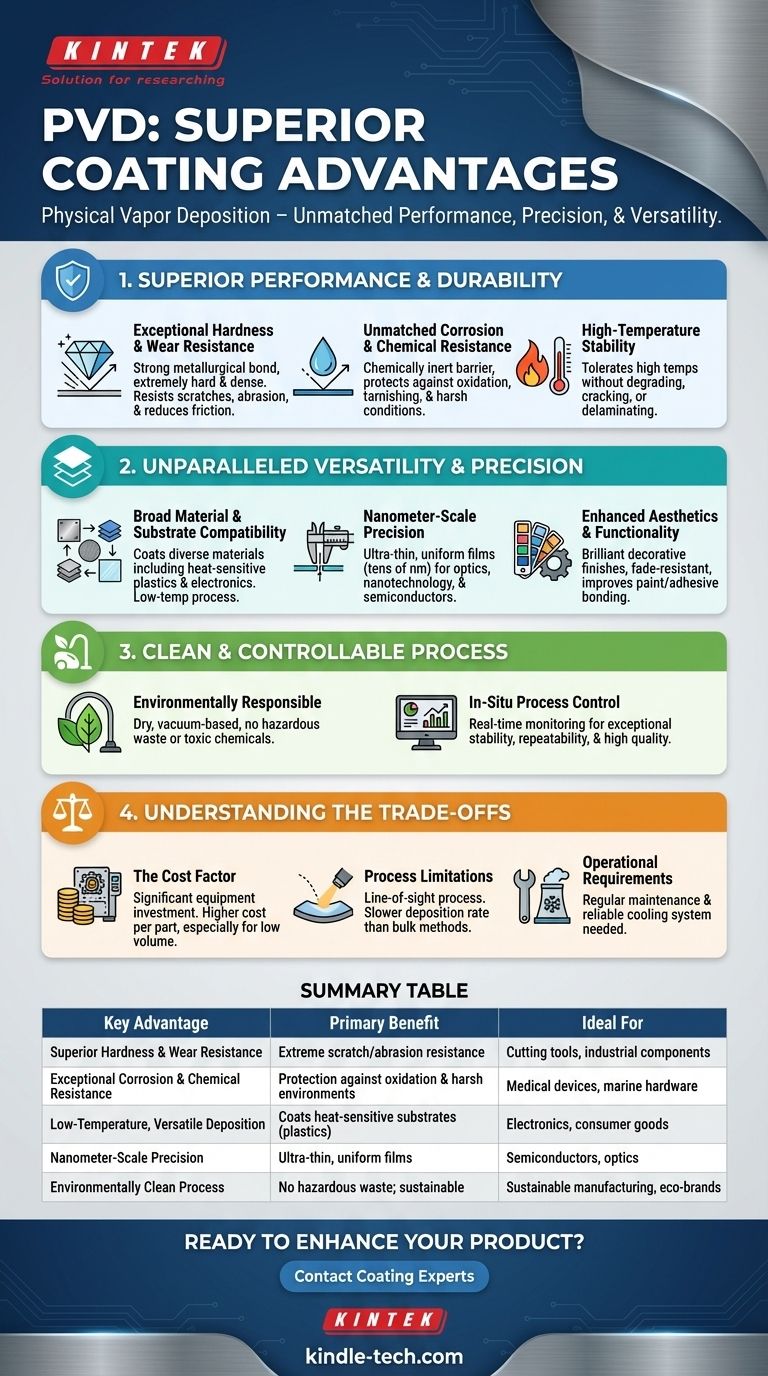

Desempenho e Durabilidade Superior

Uma razão fundamental para escolher o PVD é o aprimoramento significativo nas propriedades físicas de um produto. O processo cria uma forte ligação metalúrgica entre o revestimento e o substrato, resultando em um acabamento que faz parte do objeto em si, e não apenas uma camada superficial.

Dureza Excepcional e Resistência ao Desgaste

Os revestimentos PVD são extremamente duros e densos, fornecendo uma barreira poderosa contra danos. Isso aumenta significativamente a resistência de um produto a arranhões, abrasão e desgaste geral.

Os revestimentos também reduzem o coeficiente de atrito, criando uma superfície lubrificante que melhora o desempenho e a longevidade em peças móveis.

Resistência Inigualável à Corrosão e Química

O filme depositado atua como uma barreira quimicamente inerte, protegendo o substrato subjacente contra oxidação, manchamento e corrosão. Isso torna o PVD ideal para componentes expostos a condições ambientais ou químicas severas.

Estabilidade em Alta Temperatura

Os revestimentos PVD são capazes de tolerar altas temperaturas sem degradação, rachaduras ou delaminação. Essa estabilidade é fundamental para aplicações em motores de alto desempenho, ferramentas de corte e componentes aeroespaciais.

Versatilidade e Precisão Incomparáveis

PVD não é um único processo, mas uma família de técnicas, o que lhe confere uma flexibilidade incrível. Vai muito além do que métodos tradicionais como a galvanoplastia podem alcançar.

Ampla Compatibilidade de Materiais e Substratos

O processo pode depositar uma vasta gama de materiais, incluindo metais puros, ligas, carbetos, nitretos e óxidos.

Crucialmente, o PVD é um processo de baixa temperatura. Isso permite que ele reveste substratos que não suportam o calor elevado de outros métodos, como plásticos, eletrônicos sensíveis e materiais biocompatíveis.

Precisão em Escala Nanométrica

O PVD permite a deposição de filmes excepcionalmente finos — muitas vezes com apenas algumas dezenas de nanômetros — mantendo uniformidade perfeita e precisão dimensional.

Essa precisão é essencial para aplicações modernas em nanotecnologia, óptica (por exemplo, revestimentos antirreflexo), fotovoltaica e semicondutores.

Estética e Funcionalidade Aprimoradas

Além da proteção, o PVD proporciona acabamentos decorativos brilhantes em um amplo espectro de cores que são resistentes a lascas e desbotamento. Também pode melhorar uma superfície para melhor adesão de tinta ou adesivo.

Um Processo Limpo e Controlável

As características operacionais do PVD oferecem vantagens significativas tanto no controle de qualidade quanto na responsabilidade ambiental, diferenciando-o de processos mais antigos baseados em produtos químicos.

Responsável pelo Meio Ambiente

O PVD é um processo seco, baseado a vácuo, que não produz resíduos perigosos e não utiliza produtos químicos tóxicos. Essa operação limpa elimina os riscos ambientais e de segurança associados a métodos como o banho químico.

Controle de Processo In-Situ

Sistemas PVD modernos permitem monitoramento e controle em tempo real, in-situ. Isso garante estabilidade, repetibilidade e feedback excepcionais durante a deposição, levando a resultados consistentemente de alta qualidade.

Entendendo as Compensações

Embora o PVD ofereça vantagens poderosas, é essencial reconhecer suas limitações para determinar se é a solução certa para sua aplicação.

O Fator Custo

O equipamento PVD representa um investimento de capital significativo. A complexidade do processo pode torná-lo mais caro por peça do que alguns métodos de revestimento tradicionais, especialmente para produção de baixo volume.

Limitações do Processo

O PVD é um processo de linha de visão, o que pode dificultar o revestimento uniforme de geometrias internas complexas. Ele também tende a ter uma taxa de deposição ou rendimento mais lento em comparação com processos de volume, como a galvanoplastia.

Requisitos Operacionais

As câmaras de vácuo e o equipamento associado requerem manutenção regular para garantir um desempenho consistente. Um sistema de resfriamento confiável e muitas vezes substancial também é um requisito operacional crítico.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD é uma escolha superior quando desempenho e precisão são inegociáveis. Para decidir se ele se encaixa no seu projeto, considere seu objetivo principal.

- Se o seu foco principal é maximizar a vida útil e a durabilidade do produto: O PVD oferece resistência incomparável ao desgaste, corrosão e calor, tornando-o a escolha definitiva para peças de alto desempenho.

- Se o seu foco principal é revestir materiais sensíveis ou não tradicionais: A aplicação de baixa temperatura do PVD o torna um dos únicos métodos viáveis para revestir plásticos, eletrônicos ou substratos biomédicos sem causar danos.

- Se o seu foco principal é alcançar propriedades estéticas ou ópticas específicas: O PVD oferece controle preciso sobre cor, acabamento e espessura do filme, criando estéticas brilhantes e duráveis ou funções ópticas exatas que outros métodos não conseguem replicar.

- Se o seu foco principal é a sustentabilidade ambiental e o controle de processo: O PVD é um processo inerentemente limpo e altamente controlável, eliminando resíduos perigosos e garantindo resultados repetíveis e de alta qualidade.

Em última análise, escolher o PVD é um investimento em desempenho superior, precisão e longevidade para o seu produto.

Tabela de Resumo:

| Vantagem Principal | Benefício Primário | Ideal Para |

|---|---|---|

| Dureza Superior e Resistência ao Desgaste | Resistência extrema a arranhões/abrasão e atrito reduzido | Ferramentas de corte, componentes industriais, peças móveis |

| Resistência Excepcional à Corrosão e Química | Proteção contra oxidação, manchamento e ambientes agressivos | Dispositivos médicos, ferragens marítimas, peças de processamento químico |

| Deposição Versátil em Baixa Temperatura | Reveste substratos sensíveis ao calor, como plásticos e eletrônicos | Eletrônicos, bens de consumo, componentes biomédicos |

| Precisão em Escala Nanométrica | Filmes ultrafinos e uniformes para aplicações exigentes | Semicondutores, óptica, nanotecnologia |

| Processo Ambientalmente Limpo | Sem resíduos perigosos; um método seco baseado a vácuo | Fabricação sustentável, marcas ecologicamente conscientes |

Pronto para aprimorar o desempenho e a vida útil do seu produto com revestimento PVD?

A KINTEK é especializada em equipamentos de laboratório avançados e soluções de revestimento, incluindo sistemas PVD adaptados às suas necessidades específicas. Quer você esteja desenvolvendo componentes industriais de alto desempenho, dispositivos eletrônicos sensíveis ou produtos de consumo duráveis, nossa experiência garante que você alcance durabilidade superior, precisão e resultados ecologicamente corretos.

Contate nossos especialistas em revestimento hoje mesmo para discutir como o PVD pode resolver seus desafios de materiais e agregar valor ao seu processo de fabricação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações