Em suma, a evaporação por feixe de elétrons (e-beam) oferece vantagens significativas sobre a evaporação térmica, principalmente proporcionando maior pureza de filme, a capacidade de depositar uma gama muito mais ampla de materiais e controle superior sobre o processo de deposição. Esses benefícios decorrem de seu método fundamentalmente diferente de aquecimento do material-fonte.

A distinção central é esta: A evaporação térmica aquece um cadinho para ferver indiretamente o material dentro dele, introduzindo potenciais impurezas e limitações de temperatura. A evaporação por feixe de elétrons usa um feixe focado de elétrons para aquecer o material diretamente, contornando o cadinho e permitindo um processo mais puro, mais versátil e mais controlado.

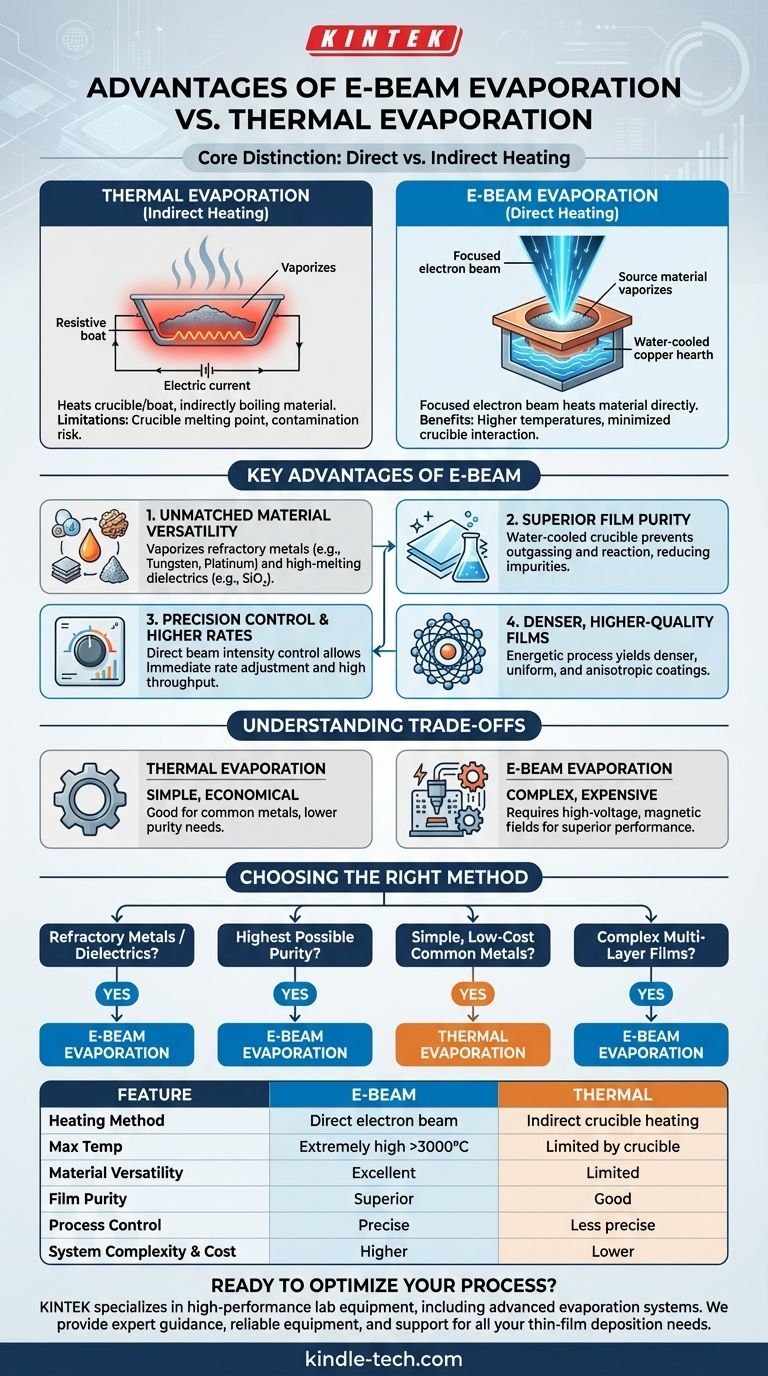

A Diferença Fundamental: Aquecimento Direto vs. Indireto

Para entender as vantagens da evaporação por feixe de elétrons, você deve primeiro compreender a diferença central em como cada método gera vapor. A escolha entre eles impacta diretamente a qualidade do seu filme fino final.

Como Funciona a Evaporação Térmica

Na evaporação térmica, uma corrente elétrica é passada através de um barco resistivo ou cadinho contendo o material-fonte.

Este barco aquece significativamente, e esse calor é transferido para o material-fonte, fazendo com que ele derreta e, eventualmente, evapore. Este é um método de aquecimento indireto.

As principais limitações são o ponto de fusão do próprio cadinho e o risco de o material quente do cadinho reagir ou contaminar o material-fonte.

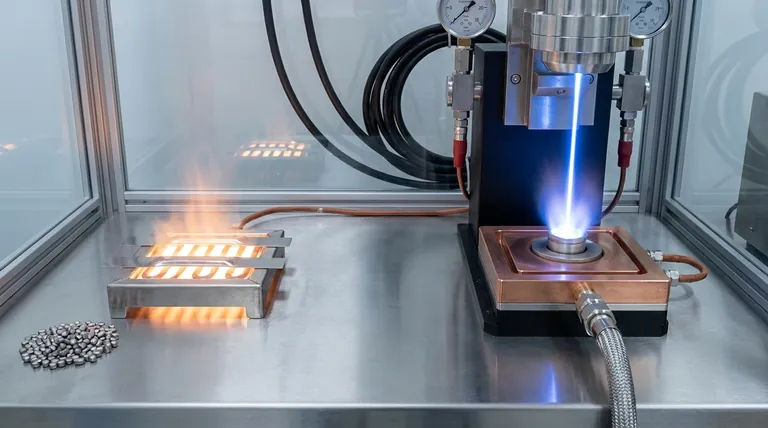

Como Funciona a Evaporação por Feixe de Elétrons

Na evaporação por feixe de elétrons, um feixe de elétrons de alta energia é gerado a partir de um filamento de tungstênio carregado e guiado magneticamente para atingir o material-fonte diretamente.

Essa energia focada aquece uma área muito pequena do material a temperaturas extremamente altas, fazendo com que ele evapore. O material é tipicamente mantido em um cadinho de cobre resfriado a água, que permanece frio durante o processo. Este é um método de aquecimento direto.

Principais Vantagens da Evaporação por Feixe de Elétrons Explicadas

Esse mecanismo de aquecimento direto é a fonte das principais vantagens do e-beam na deposição de filmes finos.

Versatilidade Inigualável de Materiais

Como a energia é entregue diretamente à fonte, a evaporação por feixe de elétrons pode atingir temperaturas muito mais altas do que os métodos térmicos.

Isso permite vaporizar materiais com pontos de fusão muito altos, incluindo metais refratários (como tungstênio, platina, tântalo) e dielétricos (como dióxido de silício, SiO₂), que são impossíveis de depositar com a evaporação térmica padrão.

Pureza Superior do Filme

Em um sistema de e-beam, o cadinho resfriado a água permanece relativamente frio, confinando o calor intenso apenas ao material-fonte.

Isso impede que o cadinho desgasifique ou reaja com a fonte, reduzindo significativamente o risco de impurezas serem incorporadas ao filme depositado. O cadinho quente da evaporação térmica é uma fonte comum de contaminação.

Controle de Precisão e Maiores Taxas de Deposição

A intensidade do feixe de elétrons pode ser precisamente controlada, o que proporciona controle direto e imediato sobre a taxa de evaporação. Isso é crítico para gerenciar as propriedades do filme.

Além disso, a alta densidade de energia do feixe de elétrons permite taxas de deposição muito mais altas do que a evaporação térmica, aumentando o rendimento do processo.

Filmes Mais Densos e de Maior Qualidade

A natureza direta e energética da evaporação por feixe de elétrons frequentemente resulta em filmes finos que são mais densos e mais uniformes em comparação com aqueles produzidos pela evaporação térmica. A natureza de linha de visão do processo também produz revestimentos altamente direcionais, ou anisotrópicos, o que é benéfico para certas aplicações como a padronização por lift-off.

Entendendo as Compensações

Embora poderosa, a evaporação por feixe de elétrons nem sempre é a melhor escolha. As vantagens vêm com uma complexidade aumentada.

A Simplicidade da Evaporação Térmica

Os sistemas de evaporação térmica são mecanicamente mais simples, menos caros e mais fáceis de operar. Para materiais com pontos de fusão mais baixos, onde a pureza ultra-alta não é a principal preocupação, é uma escolha extremamente eficaz e econômica.

A Complexidade dos Sistemas de E-Beam

Os evaporadores de e-beam são sistemas mais complexos e caros. Eles exigem fontes de alimentação de alta voltagem e campos magnéticos para guiar o feixe, aumentando o custo e os requisitos de manutenção. Essa complexidade é a compensação por seu desempenho e versatilidade superiores.

Escolhendo o Método Certo para Sua Aplicação

Seus requisitos de material e objetivos de desempenho devem ditar sua escolha da tecnologia de deposição.

- Se seu foco principal é depositar metais refratários ou dielétricos: A evaporação por feixe de elétrons é sua única opção viável devido às suas capacidades de alta temperatura.

- Se seu foco principal é alcançar a maior pureza de filme possível: A evaporação por feixe de elétrons é a escolha superior porque minimiza a contaminação do cadinho.

- Se seu foco principal é a deposição simples e de baixo custo de metais comuns (por exemplo, alumínio, ouro, cromo): A evaporação térmica é frequentemente a solução mais prática e econômica.

- Se seu foco principal é criar filmes complexos e multicamadas em um único processo: Sistemas de e-beam com carrosséis de múltiplos bolsos oferecem flexibilidade inigualável para depositar diferentes materiais sequencialmente.

Ao entender o mecanismo de aquecimento central, você pode selecionar com confiança a técnica de deposição que se alinha com seus requisitos de material, pureza e desempenho.

Tabela Resumo:

| Característica | Evaporação por Feixe de Elétrons (E-Beam) | Evaporação Térmica |

|---|---|---|

| Método de Aquecimento | Feixe de elétrons direto | Aquecimento indireto do cadinho |

| Temperatura Máxima | Extremamente alta (>3000°C) | Limitada pelo cadinho |

| Versatilidade de Materiais | Excelente (metais refratários, dielétricos) | Limitada (materiais com baixo ponto de fusão) |

| Pureza do Filme | Superior (contaminação minimizada do cadinho) | Boa (risco de reação do cadinho) |

| Controle do Processo | Controle preciso da taxa | Menos preciso |

| Complexidade e Custo do Sistema | Maior | Menor |

Pronto para Otimizar Seu Processo de Deposição de Filmes Finos?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas avançados de evaporação. Quer sua pesquisa exija a pureza máxima da evaporação por feixe de elétrons ou a simplicidade econômica da evaporação térmica, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para seus materiais e requisitos de aplicação específicos.

Nós fornecemos:

- Orientação especializada para adequar a tecnologia certa aos seus objetivos.

- Equipamentos confiáveis para depositar desde metais comuns até dielétricos de alta temperatura.

- Suporte para garantir que você obtenha filmes densos e de alta qualidade com máxima eficiência.

Não deixe que as limitações do equipamento comprometam seus resultados. Entre em contato com nossa equipe hoje para discutir como podemos avançar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

As pessoas também perguntam

- Quais são as aplicações dos feixes de elétrons? Da Imagem em Nanoescala à Fabricação Industrial

- Como um filme fino é preparado por evaporação térmica? Domine o Processo de Deposição a Vácuo

- Qual é o princípio da deposição por feixe de elétrons? Um Guia para Filmes Finos Versáteis e de Alta Velocidade

- Que tipo de deposição resulta sob vácuo elevado? Obtenha filmes finos puros e de alto desempenho com PVD

- O que é a técnica de Deposição Induzida por Feixe de Elétrons? Um Guia para a Nanofabricação 3D de Alta Precisão

- Como é realizada a deposição física de vapor usando um evaporador de feixe de elétrons? Um Guia para Filmes Finos de Alta Pureza

- Como funciona a evaporação por feixe de elétrons? Obtenha filmes finos de ultra-pureza e alto desempenho

- Para que é utilizada a evaporação térmica na fabricação? Criação de Filmes Finos para Eletrónica, Ótica e Mais