Em essência, a deposição por feixe de elétrons oferece uma poderosa combinação de versatilidade de materiais, alta pureza e velocidade. Esta técnica de deposição física de vapor (PVD) usa um feixe de elétrons de alta energia para evaporar materiais-fonte, tornando-a excepcionalmente capaz de depositar materiais com pontos de fusão muito altos, como metais refratários e cerâmicas. Este processo ocorre em alto vácuo, o que, combinado com o aquecimento direto do material-fonte, resulta em filmes finos excepcionalmente puros com altas taxas de deposição.

Embora existam muitos métodos de deposição, a evaporação por feixe de elétrons se destaca por sua capacidade única de lidar com os materiais mais desafiadores. É a técnica ideal quando você precisa criar filmes de alta pureza a partir de metais refratários ou dielétricos, e quando a velocidade de produção é um fator crítico.

Por que escolher a deposição por feixe de elétrons?

Compreender a mecânica central da deposição por feixe de elétrons revela por que é um método preferido para aplicações avançadas em óptica, eletrônica e ciência dos materiais. As vantagens do processo derivam diretamente do uso de um feixe de elétrons focado e de alta energia como fonte de aquecimento.

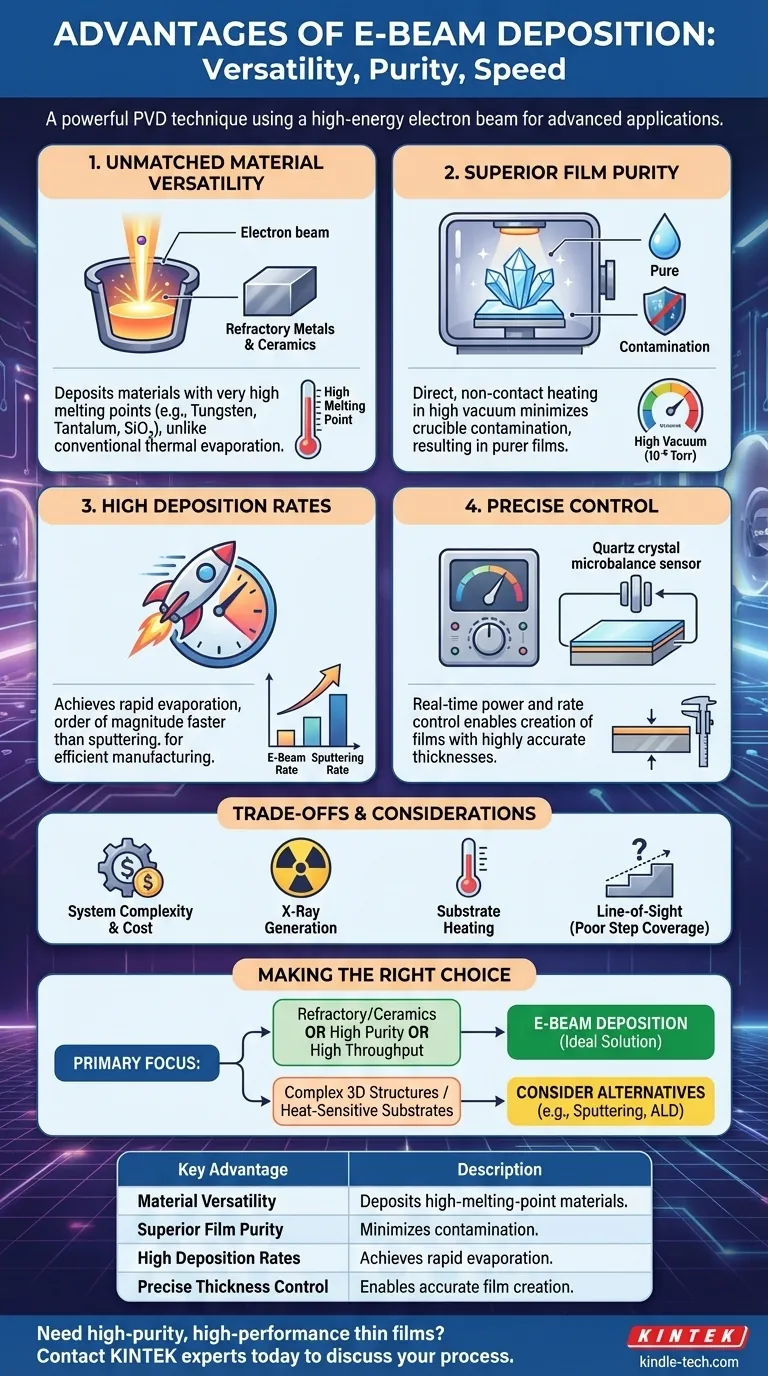

Versatilidade Inigualável de Materiais

A deposição por feixe de elétrons se destaca onde outros processos térmicos falham. A energia intensa e localizada do feixe de elétrons pode derreter e evaporar praticamente qualquer material.

Isso a torna a escolha ideal para depositar metais refratários como tungstênio, tântalo e molibdênio, que possuem pontos de fusão muito altos para barcos de evaporação térmica convencionais. Também é altamente eficaz para compostos dielétricos como dióxido de silício (SiO₂) e dióxido de titânio (TiO₂), que são fundamentais para revestimentos ópticos.

Pureza Superior do Filme

A pureza é frequentemente um requisito inegociável, e o feixe de elétrons entrega. O feixe de elétrons aquece diretamente o material-fonte (o "puck") em um cadinho de cobre resfriado a água.

Como o elemento de aquecimento (o feixe de elétrons) não está em contato físico com o material, a contaminação de um cadinho ou barco é virtualmente eliminada. Isso, combinado com o ambiente de alto vácuo (tipicamente 10⁻⁶ Torr ou menos), minimiza a incorporação de átomos de gás residual no filme em crescimento, resultando em um produto final significativamente mais puro em comparação com a evaporação térmica.

Altas Taxas de Deposição e Eficiência

Para fabricação e prototipagem rápida, a velocidade importa. O feixe de elétrons pode atingir taxas de deposição que são uma ordem de magnitude maiores do que técnicas como a pulverização catódica.

Essa alta taxa é um resultado direto da alta densidade de potência que pode ser focada no material-fonte, levando à evaporação rápida. Além disso, como o feixe aquece apenas uma pequena porção da fonte, o uso do material é altamente eficiente, o que é um fator crítico de economia de custos ao trabalhar com materiais preciosos como ouro ou platina.

Controle Preciso sobre a Estrutura do Filme

O sistema permite o ajuste fino das propriedades finais do filme. A taxa de deposição é diretamente proporcional à potência do feixe de elétrons, que pode ser precisamente controlada em tempo real.

Este controle, frequentemente acoplado a um microbalança de cristal de quartzo (QCM) para feedback, permite a criação de filmes com espessuras altamente precisas. A natureza de linha de visão da deposição também permite o uso de máscaras de sombra para criar padrões específicos no substrato.

Compreendendo as Compensações e Limitações

Nenhuma técnica é perfeita. Ser um consultor confiável significa reconhecer as limitações da deposição por feixe de elétrons para que você possa tomar uma decisão informada.

Complexidade e Custo do Sistema

Os sistemas de feixe de elétrons são mais complexos e caros do que seus equivalentes de evaporação térmica. Eles exigem fontes de alimentação de alta voltagem, campos magnéticos para direcionamento do feixe e sistemas de resfriamento robustos, tudo o que aumenta o investimento inicial e os custos de manutenção.

Geração de Raios-X

Uma preocupação crítica de segurança e operacional é a geração de raios-X. Quando elétrons de alta energia atingem o material alvo, eles produzem radiação de bremsstrahlung. Isso requer blindagem de chumbo apropriada para proteger os operadores e pode potencialmente danificar substratos ou componentes eletrônicos sensíveis se não forem devidamente protegidos.

Aquecimento do Substrato

A intensa energia necessária para a evaporação também produz calor radiante significativo. Isso pode causar um aumento indesejável da temperatura no substrato, potencialmente danificando materiais sensíveis ao calor, como polímeros ou certos dispositivos semicondutores.

Problemas de Deposição por Linha de Visão

O feixe de elétrons é uma técnica de "fonte pontual" e linha de visão. Isso significa que pode ter dificuldade em revestir as paredes laterais de características em um substrato, um fenômeno conhecido como baixa cobertura de degrau. Atingir uma espessura de revestimento uniforme em substratos de grande área também requer suportes de substrato planetários complexos que giram as amostras durante a deposição.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição depende inteiramente das restrições específicas do seu projeto e dos resultados desejados.

- Se o seu foco principal é depositar metais refratários ou cerâmicas: A deposição por feixe de elétrons é a escolha superior e, muitas vezes, a única viável.

- Se o seu foco principal é atingir a maior pureza possível do filme: O feixe de elétrons é uma opção líder, superando significativamente a evaporação térmica padrão.

- Se o seu foco principal é a produção de alto rendimento: As altas taxas de deposição do feixe de elétrons o tornam uma opção extremamente atraente para ambientes de fabricação.

- Se o seu foco principal é revestir estruturas 3D complexas ou usar substratos sensíveis ao calor: Você deve avaliar cuidadosamente alternativas como a pulverização catódica ou a deposição de camada atômica (ALD), que oferecem melhor conformidade e menor carga térmica.

Ao compreender suas vantagens distintas e desvantagens inerentes, você pode determinar com confiança se a deposição por feixe de elétrons é a ferramenta certa para atingir seus objetivos técnicos.

Tabela Resumo:

| Principal Vantagem | Descrição |

|---|---|

| Versatilidade de Materiais | Deposita materiais de alto ponto de fusão como tungstênio, tântalo e cerâmicas. |

| Pureza Superior do Filme | Minimiza a contaminação com aquecimento direto e sem contato em alto vácuo. |

| Altas Taxas de Deposição | Alcança evaporação rápida para fabricação e prototipagem eficientes. |

| Controle Preciso da Espessura | Permite a criação de filmes precisos com controle de potência e taxa em tempo real. |

Precisa depositar filmes finos de alta pureza e alto desempenho?

A deposição por feixe de elétrons é a solução ideal para aplicações exigentes em óptica, eletrônica e ciência dos materiais, especialmente ao trabalhar com metais refratários ou que exigem alto rendimento. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas PVD, para atender às suas necessidades específicas de pesquisa e produção.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seus processos de filmes finos e alcançar seus objetivos técnicos.

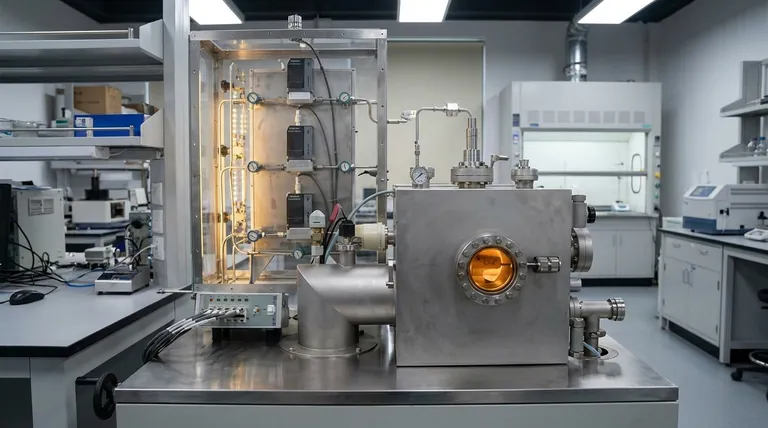

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato