Em sua essência, a vantagem da pulverização catódica de CC reside na sua simplicidade e custo-benefício para depositar filmes finos de metais e outros materiais eletricamente condutores. É uma técnica fundamental de Deposição Física de Vapor (PVD) valorizada por sua operação direta, altas taxas de deposição e a qualidade do filme resultante.

A pulverização catódica de CC é o método preferido para revestimento com materiais condutores devido ao seu baixo custo e alta velocidade. No entanto, essa simplicidade é também sua principal limitação, pois não pode ser usada para depositar materiais isolantes.

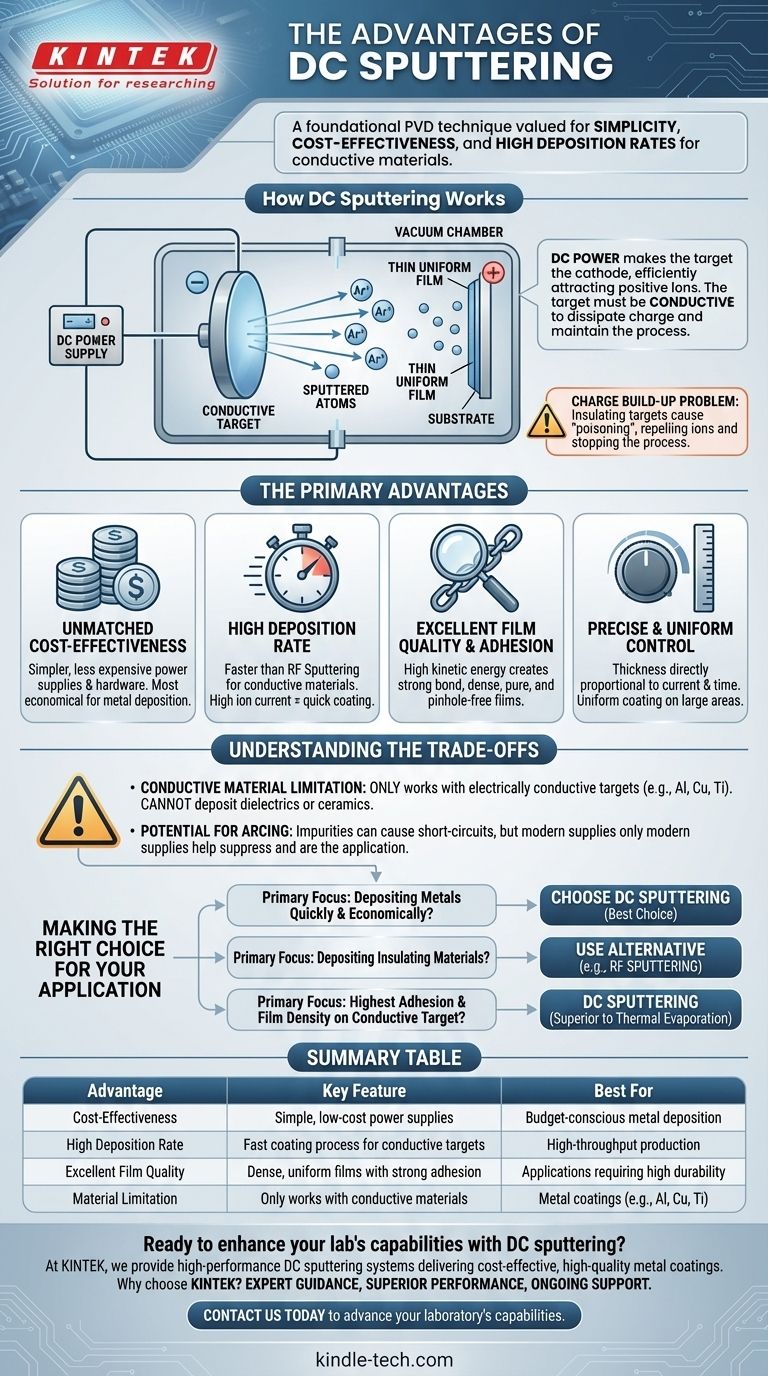

Como Funciona a Pulverização Catódica de CC (E Por Que Isso Importa)

Para entender as vantagens, você primeiro precisa compreender o mecanismo fundamental. O processo em si define seus pontos fortes e suas limitações.

O Processo Básico de Pulverização Catódica

A pulverização catódica envolve colocar um substrato (o objeto a ser revestido) em uma câmara de vácuo com um "alvo" feito do material de revestimento desejado. Um gás inerte, tipicamente argônio, é introduzido e ionizado para criar um plasma. Esses íons de gás positivos são acelerados em direção ao alvo carregado negativamente, atingindo-o com força suficiente para ejetar, ou "pulverizar", átomos do material alvo. Esses átomos pulverizados viajam então pela câmara e se depositam no substrato, formando um filme fino e uniforme.

O Papel Crítico da Fonte de Alimentação de CC

Na pulverização catódica de CC, uma tensão de corrente contínua é aplicada ao alvo, tornando-o o cátodo (eletrodo negativo). Essa carga negativa constante é o que atrai eficientemente os íons de argônio positivos do plasma, iniciando o processo de pulverização catódica. Para que isso funcione continuamente, o alvo deve ser eletricamente condutor para dissipar a carga positiva dos íons que chegam e manter o potencial negativo.

O Problema de "Acúmulo de Carga" com Isolantes

Este requisito elétrico é a chave para entender a principal limitação da pulverização catódica de CC. Se você tentasse usar um alvo isolante (como uma cerâmica), os íons positivos atingiriam a superfície e se acumulariam. Esse acúmulo de carga positiva, conhecido como "envenenamento do alvo", neutraliza rapidamente a tensão negativa, repele outros íons que chegam e interrompe completamente o processo de pulverização catódica.

As Principais Vantagens da Pulverização Catódica de CC

Ao trabalhar com os materiais corretos, a pulverização catódica de CC oferece um conjunto convincente de benefícios que a tornam um pilar em muitas indústrias.

Custo-Benefício Inigualável

As fontes de alimentação e o hardware associado para pulverização catódica de CC são significativamente mais simples e menos caros do que os de outros métodos, como a pulverização catódica de RF (Radiofrequência). Isso a torna a escolha mais econômica para muitas aplicações de deposição de metais.

Alta Taxa de Deposição

Para materiais condutores, a pulverização catódica de CC é geralmente mais rápida do que a pulverização catódica de RF. O circuito elétrico eficiente permite uma alta corrente de íons para o alvo, o que se traduz diretamente em mais átomos sendo pulverizados e um processo de revestimento mais rápido.

Excelente Qualidade e Adesão do Filme

Os átomos pulverizados têm alta energia cinética ao atingir o substrato. Essa energia promove uma ligação forte, resultando em excelente adesão do filme. O processo também cria filmes que são muito densos, puros e com poucos furos em comparação com outras técnicas, como a evaporação térmica.

Controle Preciso e Uniforme do Filme

A espessura do filme depositado é diretamente proporcional à corrente do alvo e ao tempo de deposição. Essa relação facilita o controle da espessura do filme com alta precisão e repetibilidade. A natureza do processo também permite um revestimento uniforme em áreas de superfície muito grandes.

Compreendendo as Compensações

Nenhuma técnica única é perfeita para todas as situações. A principal compensação pela simplicidade da pulverização catódica de CC é sua falta de versatilidade de materiais.

A Limitação de Material Condutor

Como explicado, a pulverização catódica de CC pode ser usada apenas para alvos eletricamente condutores. Isso exclui completamente seu uso para depositar dielétricos, cerâmicas ou outros compostos isolantes. Para esses materiais, a pulverização catódica de RF é a alternativa necessária, pois usa um campo alternado que evita o acúmulo de carga.

Potencial para Arco Elétrico

Embora gerenciável, impurezas ou irregularidades na superfície do alvo podem, às vezes, causar um curto-circuito, ou "arco". Isso pode criar defeitos no filme ou até mesmo danificar o substrato. Fontes de alimentação modernas têm recursos para suprimir o arco elétrico, mas ele continua sendo uma consideração.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de deposição correto requer alinhar as capacidades da técnica com os objetivos específicos do seu projeto.

- Se o seu foco principal é depositar metais (como alumínio, cobre, titânio ou platina) de forma rápida e econômica: A pulverização catódica de CC é quase sempre a melhor escolha.

- Se o seu foco principal é depositar materiais isolantes (como dióxido de silício ou óxido de alumínio): Você deve usar um método alternativo, sendo a pulverização catódica de RF a solução mais comum.

- Se o seu foco principal é alcançar a maior adesão e densidade de filme possível em um alvo condutor: A pulverização catódica de CC oferece resultados superiores em comparação com técnicas que não são de pulverização catódica, como a evaporação térmica.

Em última análise, escolher a pulverização catódica de CC é uma decisão clara quando sua aplicação exige um revestimento condutor de alta qualidade e econômico.

Tabela de Resumo:

| Vantagem | Característica Principal | Melhor Para |

|---|---|---|

| Custo-Benefício | Fontes de alimentação simples e de baixo custo | Deposição de metal com orçamento limitado |

| Alta Taxa de Deposição | Processo de revestimento rápido para alvos condutores | Produção de alto rendimento |

| Excelente Qualidade do Filme | Filmes densos e uniformes com forte adesão | Aplicações que exigem alta durabilidade |

| Limitação de Material | Funciona apenas com materiais condutores | Revestimentos metálicos (ex: Al, Cu, Ti) |

Pronto para aprimorar as capacidades do seu laboratório com a pulverização catódica de CC?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis de alto desempenho adaptados às suas necessidades laboratoriais. Nossos sistemas de pulverização catódica de CC são projetados para oferecer revestimentos metálicos econômicos e de alta qualidade com precisão e confiabilidade.

Por que escolher a KINTEK?

- Orientação Especializada: Nossa equipe ajuda você a selecionar o equipamento certo para suas aplicações específicas.

- Desempenho Superior: Alcance altas taxas de deposição e excelente adesão do filme com nossos sistemas confiáveis.

- Suporte Contínuo: Fornecemos suporte abrangente para garantir que seu laboratório opere com eficiência máxima.

Entre em contato conosco hoje para discutir como nossas soluções de pulverização catódica de CC podem beneficiar sua pesquisa ou processo de produção. Deixe a KINTEK ser seu parceiro de confiança no avanço das capacidades do seu laboratório. Entre em contato agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações