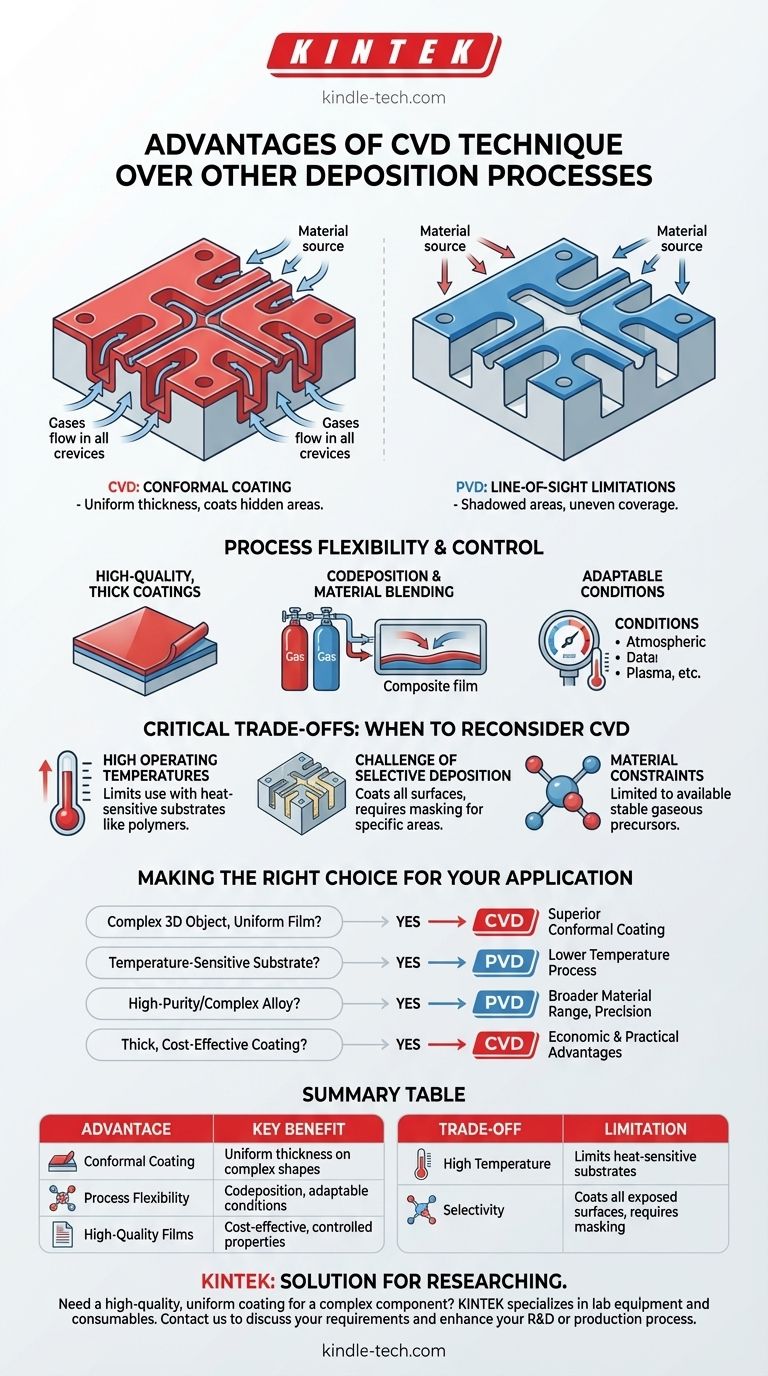

A vantagem fundamental da Deposição Química a Vapor (CVD) é sua capacidade excepcional de produzir revestimentos altamente uniformes, ou conformes, sobre superfícies tridimensionais complexas. Ao contrário dos métodos que exigem linha de visão direta entre a fonte de material e o substrato, a CVD utiliza precursores gasosos que podem fluir ao redor e para dentro de geometrias intrincadas, garantindo uma cobertura completa e uniforme.

A escolha entre CVD e outros métodos, como a Deposição Física a Vapor (PVD), é uma decisão de engenharia crítica. A CVD se destaca no revestimento uniforme de formas complexas, enquanto a PVD geralmente oferece um processo de temperatura mais baixa, adequado para uma gama mais ampla de materiais e substratos sensíveis ao calor.

A Vantagem Definidora: Revestimento Conforme

A força central da CVD decorre do seu mecanismo de reação em fase gasosa. Este processo é fundamentalmente diferente das técnicas de linha de visão que definem a maioria dos métodos PVD.

Superando as Limitações de Linha de Visão

Em processos PVD como sputtering ou evaporação, o material de revestimento viaja em linha reta da fonte para o substrato. Isso pode criar áreas "sombreiras" em peças complexas onde o revestimento é fino ou inexistente.

A CVD evita completamente este problema. Os gases precursores envolvem o substrato, permitindo que a reação química que forma o filme ocorra em todas as superfícies expostas simultaneamente.

Uniformidade em Geometrias Complexas

Esta capacidade de revestir cada canto e reentrância torna a CVD a escolha superior para objetos com padrões intrincados, sulcos profundos ou superfícies internas. O filme resultante mantém uma espessura consistente em toda a peça, o que é fundamental para o desempenho em muitas aplicações de semicondutores e industriais.

Flexibilidade e Controle do Processo

Além de sua natureza conforme, a CVD oferece flexibilidade significativa tanto no processo de deposição quanto nas propriedades do filme resultante.

Revestimentos Espessos e de Alta Qualidade

A CVD é particularmente adequada para sintetizar revestimentos espessos de maneira econômica. Ela também oferece um alto grau de controle sobre propriedades do material, como composição, dureza e condutividade, gerenciando precisamente os gases de entrada e as condições de reação.

Codeposição e Mistura de Materiais

O processo permite a codeposição de diferentes materiais ao introduzir múltiplos gases precursores na câmara de reação ao mesmo tempo. Isso possibilita a criação de filmes compósitos e ligas com propriedades personalizadas.

Condições Operacionais Adaptáveis

As técnicas de CVD são altamente adaptáveis. Algumas variações podem operar à pressão atmosférica, enquanto outras usam plasma ou outros iniciadores para melhorar a reatividade e reduzir a temperatura de deposição necessária, expandindo a gama de aplicações possíveis.

Compromissos Críticos: Quando Reconsiderar a CVD

Nenhuma técnica de deposição é perfeita para todos os cenários. Entender as limitações da CVD é fundamental para tomar uma decisão informada.

Altas Temperaturas de Operação

Os processos CVD tradicionais exigem temperaturas muito altas para impulsionar as reações químicas necessárias. Isso limita os tipos de materiais de substrato que podem ser usados, já que muitos polímeros ou certos metais não suportam o calor sem deformação ou fusão.

Em contraste, a PVD é um processo de temperatura muito mais baixa, tornando-a a escolha padrão para revestir produtos sensíveis ao calor.

O Desafio da Deposição Seletiva

A maior força da CVD — sua capacidade de revestir tudo — também é uma desvantagem significativa. O processo deposita o filme em qualquer lugar que o gás possa alcançar, o que significa que muitas vezes são necessárias máscaras extensivas ou retificação pós-revestimento para remover material de áreas críticas.

A PVD oferece uma vantagem clara aqui, pois máscaras podem ser usadas para revestir facilmente apenas as áreas desejadas de um substrato.

Restrições de Material e Pureza

Embora flexível, a CVD é limitada a materiais para os quais existem precursores gasosos adequados e estáveis. Técnicas PVD como o sputtering podem depositar uma gama muito mais ampla de materiais, incluindo ligas e misturas complexas, com pureza excepcional e precisão a nível atômico.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar CVD deve ser baseada nos objetivos específicos do seu projeto, na natureza do seu substrato e nas características desejadas do filme.

- Se o seu foco principal é revestir um objeto 3D complexo com um filme uniforme: A CVD é quase sempre a escolha superior devido à sua natureza de não linha de visão.

- Se o seu foco principal é revestir um substrato sensível à temperatura, como plástico: A PVD é a opção muito mais adequada devido às suas temperaturas de operação significativamente mais baixas.

- Se o seu foco principal é depositar uma liga metálica complexa ou de alta pureza: O sputtering PVD geralmente oferece melhor controle e funciona com uma gama mais ampla de materiais.

- Se o seu foco principal é criar um revestimento espesso, protetor e econômico em um substrato durável: A CVD oferece vantagens econômicas e práticas distintas.

Em última análise, o melhor método de deposição é aquele que se alinha precisamente com as limitações do seu substrato e com os requisitos de desempenho do seu produto final.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Revestimento Conforme | Espessura uniforme do filme em formas 3D complexas, superando limitações de linha de visão |

| Flexibilidade do Processo | Codeposição de materiais, condições operacionais adaptáveis (atmosféricas a aprimoradas por plasma) |

| Filmes de Alta Qualidade | Revestimentos espessos econômicos com controle sobre composição, dureza e condutividade |

| Compromisso: Temperatura | Altas temperaturas de operação podem limitar o uso com substratos sensíveis ao calor |

| Compromisso: Seletividade | Reveste todas as superfícies expostas, exigindo mascaramento para deposição em área seletiva |

Precisa de um revestimento uniforme e de alta qualidade para um componente complexo?

A escolha entre CVD e outros métodos de deposição é crítica para o sucesso do seu projeto. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais para deposição avançada de materiais. Nossos especialistas podem ajudá-lo a determinar se o revestimento conforme superior da CVD é a solução certa para sua aplicação.

Entre em contato conosco hoje para discutir seu substrato específico e requisitos de revestimento e descobrir como nossas soluções podem aprimorar seu processo de P&D ou produção.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação