As principais vantagens da Deposição Química a Vapor (CVD) são sua excepcional versatilidade, sua capacidade de produzir filmes de alta pureza e durabilidade, e sua capacidade única de revestir uniformemente superfícies complexas e não planas. Como depende de uma reação química a partir de uma fase de vapor em vez de um spray de linha de visão direta, a CVD pode criar revestimentos de alto desempenho em locais que outros métodos simplesmente não conseguem alcançar.

O verdadeiro poder da CVD não está apenas na criação de filmes finos de alta qualidade, mas em sua flexibilidade fundamental. Ela oferece aos engenheiros controle preciso sobre as propriedades do material em uma vasta gama de substratos e geometrias, tornando-a uma ferramenta essencial para a fabricação avançada.

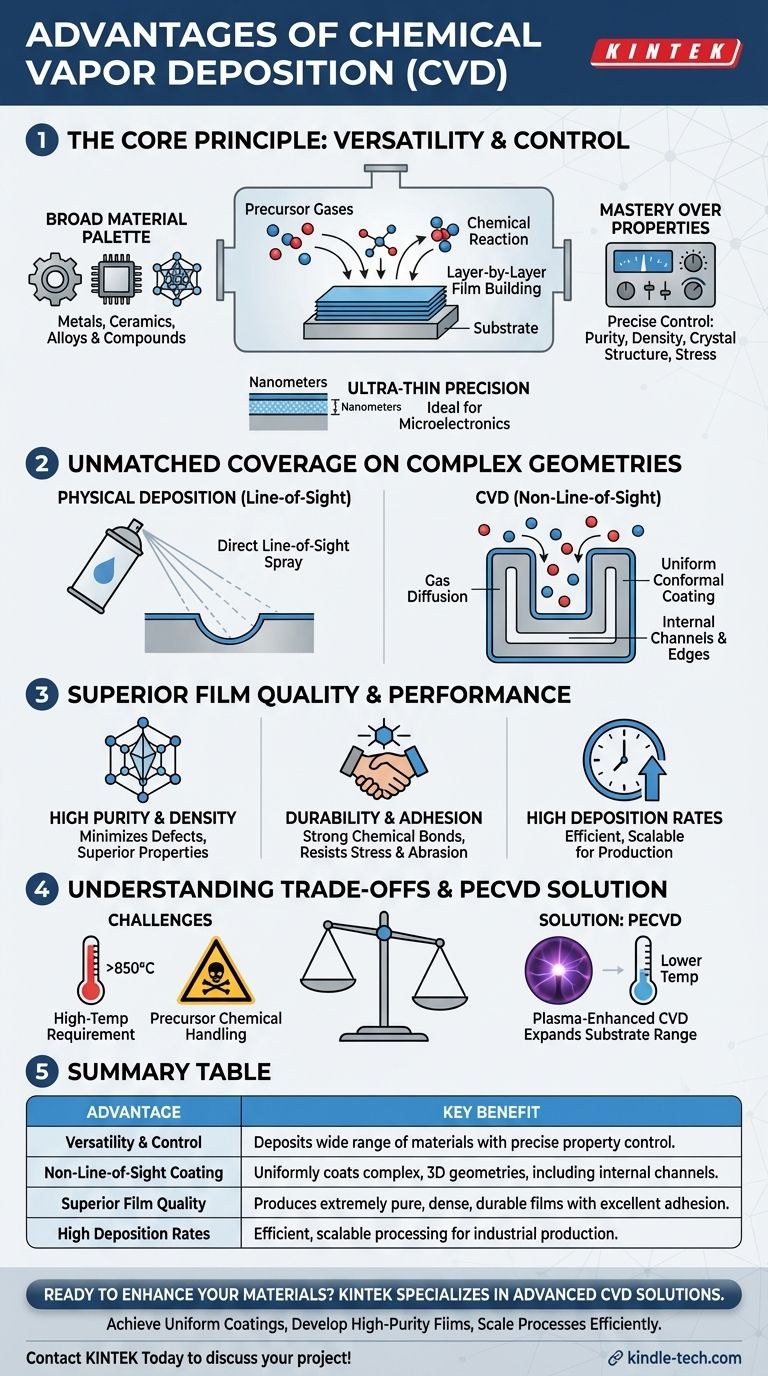

O Princípio Central: Versatilidade e Controle

A base das vantagens da CVD reside no seu processo: gases precursores são introduzidos em uma câmara onde reagem e se decompõem na superfície de um substrato, construindo uma camada de filme sólido camada por camada. Esta base química fornece um nível de controle incomparável.

Uma Ampla Paleta de Materiais

A CVD não se limita a um único tipo de material. Sua natureza química permite a deposição de uma vasta gama de substâncias, incluindo metais, cerâmicas, ligas multicomponentes e outros compostos.

Isso a torna adaptável a inúmeras aplicações, desde a criação de revestimentos metálicos resistentes à corrosão até a produção de camadas cerâmicas de alta pureza para eletrônicos.

Domínio Sobre as Propriedades do Filme

Ao ajustar cuidadosamente os parâmetros de deposição, como composição do gás, taxa de fluxo, temperatura e pressão, você pode projetar com precisão as características finais do filme.

Isso inclui controlar a pureza, densidade, estrutura cristalina, tamanho do grão e até mesmo a tensão residual do material. Este nível de ajuste fino é fundamental para aplicações de alto desempenho.

Precisão de Camadas Ultrafinas

O processo permite a criação de camadas ultrafinas com uniformidade excepcional. Isso torna a CVD indispensável para a indústria de semicondutores na produção de circuitos elétricos e microeletrônica, onde a espessura da camada é medida em nanômetros.

Cobertura Incomparável em Geometrias Complexas

Uma das distinções mais significativas da CVD é sua capacidade de revestir superfícies que não estão em linha de visão direta da fonte do material.

A Vantagem do "Não-Linha-de-Visão"

Ao contrário dos métodos de deposição física (como o sputtering) que agem como uma lata de spray, os gases precursores em um processo CVD fluem e se difundem por toda a câmara.

Esses gases envolvem o substrato, permitindo que a reação química ocorra em todas as superfícies expostas simultaneamente, independentemente de sua orientação.

Revestimentos Uniformes e Conformados

O resultado é um revestimento excepcionalmente uniforme e conformado que segue perfeitamente os contornos das formas mais intrincadas e complexas. Essa capacidade de "envolvimento" garante que canais internos, bordas afiadas e recursos detalhados recebam o mesmo filme de alta qualidade que as superfícies planas.

Qualidade e Desempenho Superior do Filme

Os filmes produzidos por CVD são conhecidos por sua alta qualidade e características de desempenho robustas, que derivam diretamente do processo de deposição controlado, de baixo para cima.

Alta Pureza e Densidade

Como o processo começa com gases precursores de alta pureza e uma reação controlada, os filmes resultantes são eles próprios extremamente puros e densos. Isso minimiza defeitos e vazios, levando a propriedades de material superiores.

Durabilidade e Adesão

Os revestimentos CVD formam fortes ligações químicas com o substrato, resultando em excelente adesão. Esses filmes duráveis podem suportar ambientes de alto estresse, abrasão e variações extremas de temperatura sem delaminar.

Altas Taxas de Deposição

Para muitos materiais, a CVD oferece uma taxa de deposição e rendimento de fabricação comparativamente altos. Essa eficiência, combinada com a relativa simplicidade do equipamento, torna o processo fácil de escalar para produção industrial.

Entendendo as Compensações

Nenhum processo está isento de suas limitações. Ser um consultor técnico eficaz significa reconhecer os desafios associados à CVD.

A Exigência de Alta Temperatura

Os processos tradicionais de CVD geralmente requerem temperaturas muito altas, tipicamente entre 850°C e 1100°C, para que as reações químicas ocorram de forma eficiente.

Esse calor elevado pode danificar ou deformar muitos materiais de substrato, como certos polímeros ou metais de ponto de fusão mais baixo, limitando a gama de substratos compatíveis.

Mitigando o Desafio da Temperatura

Para superar essa limitação, variações como a CVD Assistida por Plasma (PECVD) foram desenvolvidas. Esses métodos usam um plasma para energizar os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas, o que expande significativamente a gama de substratos utilizáveis.

Manuseio de Produtos Químicos Precursores

Os gases precursores usados na CVD podem ser tóxicos, inflamáveis ou corrosivos. Isso exige sistemas especializados de armazenamento, entrega e protocolos de segurança, o que pode aumentar a complexidade e o custo da operação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição depende inteiramente do seu objetivo específico.

- Se o seu foco principal é revestir peças complexas e não planas: A CVD é frequentemente a escolha superior devido à sua capacidade de revestimento conformado e não-linha-de-visão.

- Se o seu foco principal é alcançar a mais alta pureza de material para eletrônicos: A reação química controlada da CVD fornece filmes finos excepcionalmente puros e densos, ideais para semicondutores.

- Se o seu foco principal é aplicar um revestimento duro e durável: A CVD se destaca na criação de filmes robustos e bem aderidos que resistem ao desgaste e a ambientes extremos.

- Se o seu foco principal é revestir um substrato sensível à temperatura: Você deve considerar variantes de temperatura mais baixa como PECVD ou explorar métodos de deposição física alternativos.

Em última análise, a Deposição Química a Vapor fornece uma plataforma poderosa e versátil para engenharia de superfícies com propriedades precisamente controladas.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Versatilidade e Controle | Deposita uma ampla gama de materiais (metais, cerâmicas) com controle preciso sobre propriedades do filme como pureza e estrutura. |

| Revestimento Não-Linha-de-Visão | Reveste uniformemente geometrias complexas e 3D, incluindo canais internos e bordas afiadas, ao contrário dos métodos de linha de visão. |

| Qualidade Superior do Filme | Produz filmes extremamente puros, densos e duráveis com excelente adesão ao substrato. |

| Altas Taxas de Deposição | Oferece processamento eficiente e escalável adequado para produção industrial. |

Pronto para aprimorar seus materiais com revestimentos CVD de alto desempenho?

A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Nossa experiência pode ajudá-lo a alavancar as vantagens da Deposição Química a Vapor para:

- Obter revestimentos uniformes e conformados, mesmo nas geometrias de peças mais complexas.

- Desenvolver filmes de alta pureza e duráveis para aplicações exigentes em eletrônicos, aeroespacial e muito mais.

- Escalar seus processos de P&D ou produção de forma eficiente.

Permita que nossa equipe o ajude a selecionar a solução certa para seu substrato específico e metas de desempenho. Entre em contato com a KINTEK hoje para discutir as necessidades do seu projeto!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação