Em sua essência, a Deposição Química a Vapor (CVD) é um método poderoso e versátil para criar revestimentos de alta pureza e alto desempenho. Suas principais vantagens são a qualidade, uniformidade e durabilidade excepcionais dos filmes que produz, especialmente em superfícies complexas. No entanto, esses benefícios vêm ao custo de restrições significativas de processo, incluindo altas temperaturas, o uso de materiais perigosos e limitações físicas no tamanho dos componentes que podem ser revestidos.

A Deposição Química a Vapor oferece controle e qualidade inigualáveis para a criação de filmes finos, tornando-a uma pedra angular da fabricação de alta tecnologia. No entanto, sua eficácia está fundamentalmente ligada a uma troca crítica: você deve pesar seus resultados superiores contra os requisitos de processo exigentes e frequentemente perigosos que ela implica.

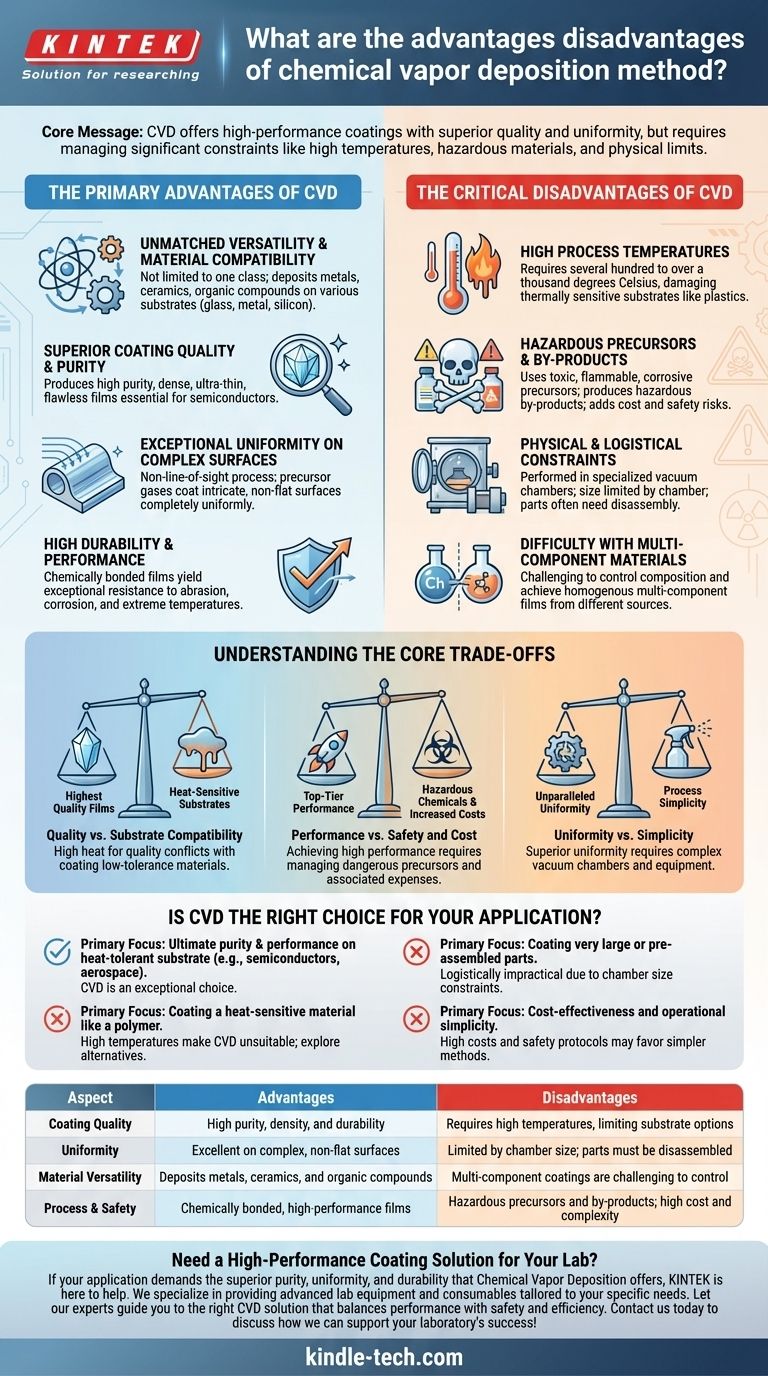

As Principais Vantagens da CVD

O poder da Deposição Química a Vapor reside no seu uso de reações químicas em estado gasoso, o que proporciona um conjunto único de benefícios para a criação de materiais e revestimentos avançados.

Versatilidade Inigualável e Compatibilidade de Materiais

Como a CVD é um processo quimicamente impulsionado, ela não se limita a uma única classe de materiais.

Pode ser usada para depositar uma ampla gama de revestimentos, incluindo metais, cerâmicas e compostos orgânicos, em vários substratos como vidro, metal e wafers de silício.

Qualidade e Pureza de Revestimento Superior

A CVD é renomada por sua capacidade de produzir filmes com pureza e densidade extremamente altas.

Ao controlar com precisão os gases precursores e as condições de reação, você pode criar camadas ultrafinas e impecáveis, o que é essencial para aplicações como a fabricação de semicondutores e circuitos elétricos.

Uniformidade Excepcional em Superfícies Complexas

Uma vantagem chave da CVD é que ela é um processo sem linha de visão.

Os gases precursores fluem ao redor e para dentro de um objeto, garantindo que até mesmo superfícies intrincadas, complexas e não planas recebam um revestimento completamente uniforme. Esta é uma vantagem significativa em relação a métodos de linha de visão como a deposição física a vapor (PVD).

Alta Durabilidade e Desempenho

Os revestimentos resultantes não são apenas depositados por cima; eles são quimicamente ligados ao substrato.

Isso cria filmes altamente duráveis e aderentes que podem ser projetados para resistência excepcional à abrasão, corrosão e temperaturas extremas.

As Desvantagens Críticas da CVD

Os mesmos processos químicos que conferem à CVD suas vantagens também introduzem desafios e limitações significativas que devem ser cuidadosamente gerenciados.

Altas Temperaturas de Processo

A CVD tradicional frequentemente requer temperaturas muito altas (várias centenas a mais de mil graus Celsius) para iniciar as reações químicas necessárias.

Esse calor elevado pode danificar ou destruir substratos termicamente sensíveis, como plásticos ou certas ligas metálicas, limitando severamente os tipos de materiais que podem ser revestidos.

Precursores e Subprodutos Perigosos

Os precursores químicos necessários para a CVD geralmente têm alta pressão de vapor e podem ser altamente tóxicos, inflamáveis ou corrosivos.

Além disso, as reações químicas produzem subprodutos que são frequentemente perigosos por si mesmos. O manuseio, armazenamento e neutralização desses produtos químicos adicionam custo, complexidade e riscos de segurança significativos ao processo.

Restrições Físicas e Logísticas

A CVD não é uma tecnologia portátil; ela deve ser realizada em uma instalação especializada com uma câmara de vácuo.

O tamanho do objeto a ser revestido é limitado pelo tamanho da câmara. Além disso, os componentes geralmente precisam ser totalmente desmontados antes do revestimento, adicionando uma etapa logística ao processo de fabricação.

Dificuldade com Materiais Multicomponentes

Embora versátil, criar filmes a partir de múltiplas fontes químicas simultaneamente é desafiador.

Diferentes precursores têm diferentes pressões de vapor e taxas de reação, tornando difícil controlar a composição final e alcançar um material multicomponente homogêneo.

Compreendendo as Trocas Fundamentais

Escolher a CVD envolve equilibrar suas capacidades poderosas contra suas limitações inerentes. Sua decisão dependerá inteiramente de qual desses fatores é mais crítico para o seu projeto.

Qualidade vs. Compatibilidade do Substrato

Os filmes da mais alta qualidade geralmente exigem as temperaturas mais altas. Isso cria um conflito direto quando você precisa revestir um material que não suporta o calor necessário para atingir as propriedades de revestimento desejadas.

Desempenho vs. Segurança e Custo

Os revestimentos de mais alto desempenho geralmente dependem dos precursores mais reativos e perigosos. Isso significa que alcançar durabilidade ou pureza de ponta vem com os custos e protocolos de segurança aumentados associados ao gerenciamento de produtos químicos perigosos.

Uniformidade vs. Simplicidade

A capacidade da CVD de revestir uniformemente formas complexas é incomparável. No entanto, esse benefício requer um processo complexo e externo envolvendo câmaras de vácuo e equipamentos especializados, tornando-o muito menos simples do que outros métodos, como revestimento por spray ou imersão, para aplicações menos exigentes.

A CVD é a Escolha Certa para Sua Aplicação?

Para decidir, você deve alinhar os pontos fortes e fracos do método com seu objetivo principal.

- Se seu foco principal é a pureza e o desempenho máximos em um substrato resistente ao calor: A CVD é uma escolha excepcional, muitas vezes superior, para aplicações como semicondutores, componentes aeroespaciais e ferramentas de corte.

- Se seu foco principal é revestir um material sensível ao calor, como um polímero: As altas temperaturas da CVD convencional a tornam inadequada, e você deve explorar alternativas de baixa temperatura ou métodos de deposição totalmente diferentes.

- Se seu foco principal é revestir peças muito grandes ou pré-montadas: As restrições de tamanho físico da câmara de vácuo e a necessidade de revestir componentes individuais tornam a CVD logisticamente impraticável.

- Se seu foco principal é a relação custo-benefício e a simplicidade operacional: O alto custo do equipamento e os rigorosos requisitos de segurança para o manuseio de materiais perigosos podem tornar outras tecnologias de revestimento mais simples um ajuste mais prático.

Em última análise, selecionar a Deposição Química a Vapor é uma decisão estratégica que depende se sua aplicação exige seus resultados superiores o suficiente para justificar suas complexidades de processo significativas.

Tabela Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Qualidade do Revestimento | Alta pureza, densidade e durabilidade | Requer altas temperaturas, limitando as opções de substrato |

| Uniformidade | Excelente em superfícies complexas e não planas | Limitada pelo tamanho da câmara; peças devem ser desmontadas |

| Versatilidade do Material | Deposita metais, cerâmicas e compostos orgânicos | Revestimentos multicomponentes são difíceis de controlar |

| Processo e Segurança | Filmes quimicamente ligados e de alto desempenho | Precursores e subprodutos perigosos; alto custo e complexidade |

Precisa de uma Solução de Revestimento de Alto Desempenho para o Seu Laboratório?

Se a sua aplicação exige a pureza, uniformidade e durabilidade superiores que a Deposição Química a Vapor oferece, a KINTEK está aqui para ajudar. Somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades específicas — quer você esteja trabalhando com semicondutores, componentes aeroespaciais ou ferramentas de corte.

Deixe que nossos especialistas o orientem para a solução de CVD correta que equilibra desempenho com segurança e eficiência. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade