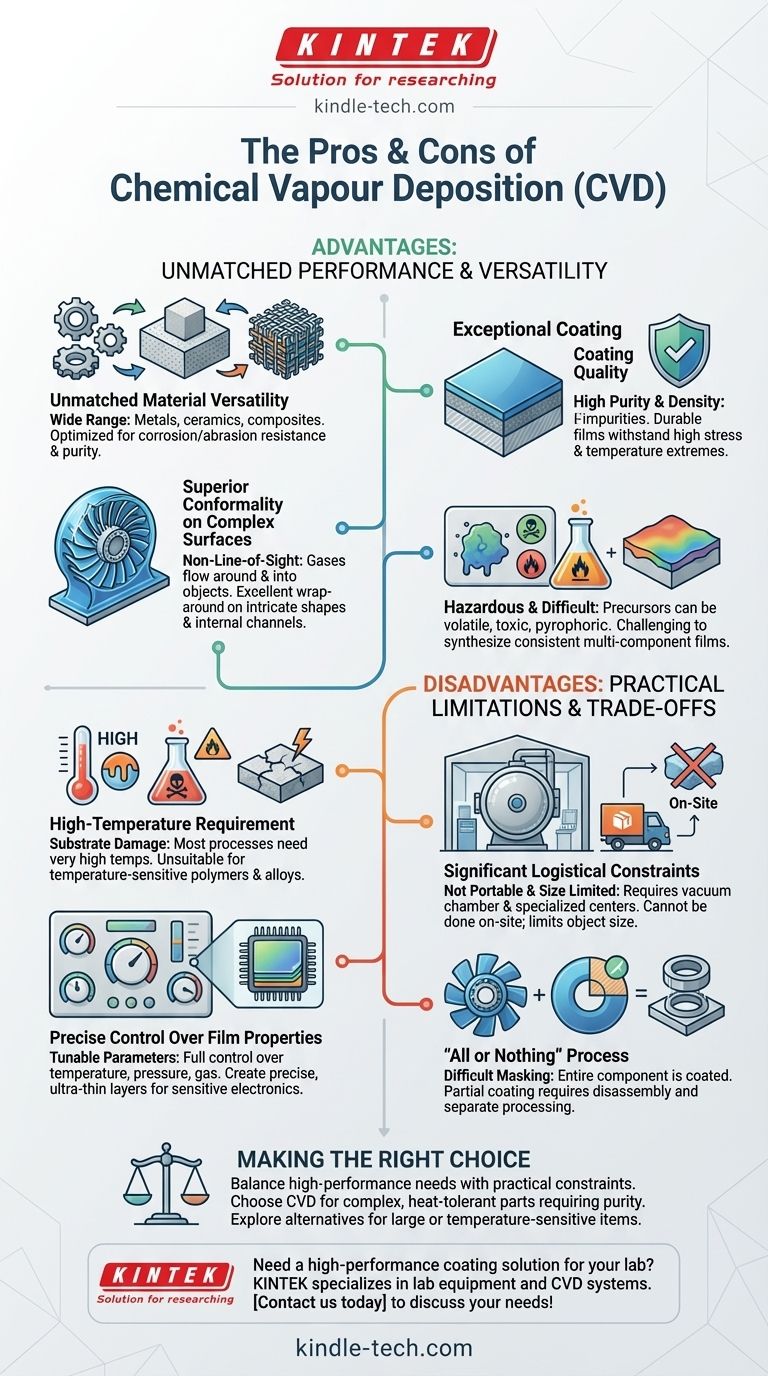

Em sua essência, a Deposição Química a Vapor (CVD) é um processo altamente versátil capaz de produzir revestimentos excepcionalmente puros, duráveis e uniformes, mesmo nas superfícies mais complexas. Suas principais vantagens derivam de sua natureza química, que permite um controle preciso das propriedades do material, enquanto suas desvantagens estão enraizadas nas restrições práticas de seus requisitos de alta temperatura e química complexa de precursores.

O principal fator de compensação da CVD é a escolha entre qualidade de revestimento superior e versatilidade versus limitações significativas do processo. Ela se destaca na criação de filmes de alto desempenho em objetos complexos e resistentes ao calor, mas é frequentemente impraticável para materiais sensíveis à temperatura ou aplicações em larga escala no local.

Os Pontos Fortes Centrais da Deposição Química a Vapor

O poder da CVD vem de sua abordagem fundamental: construir uma camada de material sólido, camada por camada, a partir de precursores químicos em fase gasosa. Esta construção "de baixo para cima" confere-lhe várias vantagens distintas sobre outros métodos de revestimento.

Versatilidade Incomparável de Materiais

Como o processo é impulsionado por reações químicas, a CVD pode ser usada para depositar uma gama incrivelmente ampla de materiais. Isso inclui metais, cerâmicas e vários compósitos.

Isso permite que os engenheiros selecionem gases otimizados para características de desempenho específicas, como resistência excepcional à corrosão, alta resistência à abrasão ou pureza extrema.

Qualidade de Revestimento Excepcional

A CVD produz filmes que são altamente puros e densos. O ambiente de reação controlado minimiza impurezas, resultando em revestimentos com desempenho superior.

Esses revestimentos são conhecidos por serem extremamente duráveis e podem suportar ambientes de alto estresse e variações extremas de temperatura sem se degradar.

Conformidade Superior em Superfícies Complexas

A CVD é um processo sem linha de visão. Os gases precursores fluem ao redor e para dentro de um objeto, reagindo em todas as superfícies expostas.

Isso confere uma excelente capacidade de "envolvimento", garantindo um revestimento perfeitamente uniforme e homogêneo em componentes com formas intrincadas, canais internos ou geometrias complexas onde os métodos de pulverização falhariam.

Controle Preciso Sobre as Propriedades do Filme

Os técnicos têm controle total sobre os parâmetros do processo, como temperatura, pressão e composição do gás.

Isso permite a criação precisa de camadas ultrafinas, uma capacidade crítica para a fabricação de produtos sensíveis, como circuitos elétricos e semicondutores.

Compreendendo as Limitações Práticas e os Fatores de Compensação

Embora poderosa, o processo CVD introduz desafios logísticos e químicos significativos que o tornam inadequado para certas aplicações. Essas limitações devem ser cuidadosamente consideradas.

O Requisito de Alta Temperatura

A maioria dos processos de CVD é realizada em temperaturas muito altas. Isso pode ser um grande problema ao trabalhar com substratos que têm pontos de fusão baixos ou que podem ser danificados por estresse térmico.

Este fator único frequentemente desqualifica a CVD como opção para revestir certos polímeros, ligas ou outros materiais sensíveis à temperatura.

Complexidade da Química dos Precursores

Encontrar precursores químicos adequados pode ser desafiador. Muitos são voláteis, tóxicos ou pirofóricos (inflamam-se espontaneamente ao ar), o que requer manuseio especializado e protocolos de segurança.

Além disso, sintetizar filmes com múltiplos componentes é difícil. Precursores diferentes têm pressões de vapor e taxas de reação diferentes, o que pode levar a uma composição final heterogênea e inconsistente.

Restrições Logísticas Significativas

A CVD não é uma tecnologia portátil; ela não pode ser realizada no local. As peças devem ser enviadas para um centro de revestimento especializado.

O processo também requer uma câmara de vácuo, e o tamanho dessa câmara limita o tamanho máximo do objeto que pode ser revestido. Para superfícies muito grandes, esta é uma restrição proibitiva.

O Processo "Tudo ou Nada"

É muito difícil mascarar áreas e criar um revestimento parcial com CVD. O processo é tipicamente abrangente, o que significa que todo o componente dentro da câmara é revestido.

Para revestir componentes individuais de um conjunto, o produto inteiro deve ser desmontado, revestido separadamente e depois remontado.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de usar a CVD depende inteiramente do equilíbrio entre a necessidade de um revestimento de alto desempenho e as restrições práticas do processo.

- Se seu foco principal é o desempenho em peças complexas: A CVD é uma excelente escolha para criar revestimentos altamente puros, uniformes e duráveis em componentes resistentes ao calor com formas intrincadas.

- Se seu foco principal é revestir itens grandes ou sensíveis à temperatura: Você deve explorar métodos alternativos, pois as altas temperaturas e as limitações de tamanho da câmara da CVD são provavelmente proibitivas.

- Se seu foco principal é a simplicidade logística e de custo: A necessidade de enviar peças para uma instalação externa e manusear produtos químicos complexos pode tornar outros processos de revestimento mais atraentes.

A escolha da técnica de deposição correta requer uma compreensão clara dos limites do seu material e do objetivo final do seu projeto.

Tabela Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Qualidade do Revestimento | Filmes de alta pureza, densos e duráveis | Requer temperaturas muito altas |

| Versatilidade | Ampla gama de materiais (metais, cerâmicas) | Química de precursores complexa, muitas vezes tóxica |

| Uniformidade | Excelente conformidade em formas complexas | Limitado ao tamanho da câmara; não portátil |

| Controle | Espessura e propriedades precisas das camadas | Difícil de mascarar; a peça inteira é revestida |

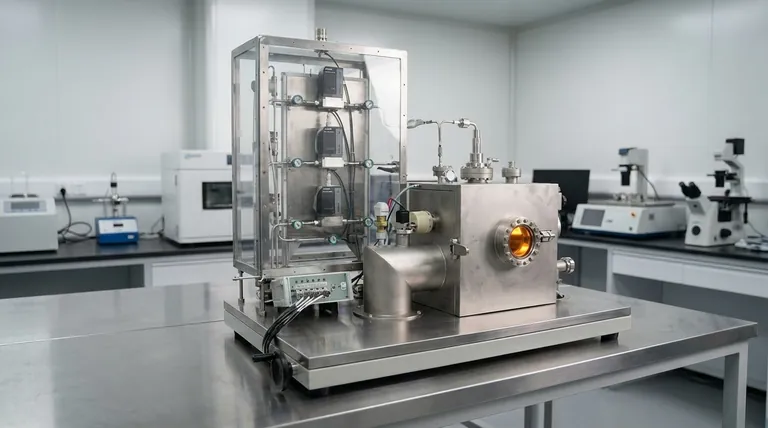

Precisa de uma solução de revestimento de alto desempenho para seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, incluindo sistemas CVD projetados para deposição superior de materiais. Se você está trabalhando com componentes complexos ou precisa de propriedades de filme precisas, nossa experiência garante que você obtenha revestimentos duráveis e uniformes adaptados às suas necessidades de pesquisa ou produção. Entre em contato conosco hoje para discutir como nossas soluções CVD podem aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição