Em essência, a sinterização de pó é um processo de fabricação que transforma pós metálicos ou cerâmicos em um objeto sólido e coerente. Isso é alcançado aplicando calor a uma forma pré-moldada, elevando a temperatura o suficiente para ligar as partículas de pó, mas mantendo-a logo abaixo do ponto de fusão do material. Essa fusão a nível atômico é o que confere à peça final sua resistência e densidade.

O princípio central da sinterização é simples: você não precisa derreter um material para torná-lo sólido. Ao controlar cuidadosamente o calor e, às vezes, a pressão, você pode fundir partículas de pó individuais em um componente forte e funcional, oferecendo uma alternativa poderosa à fundição ou usinagem tradicionais.

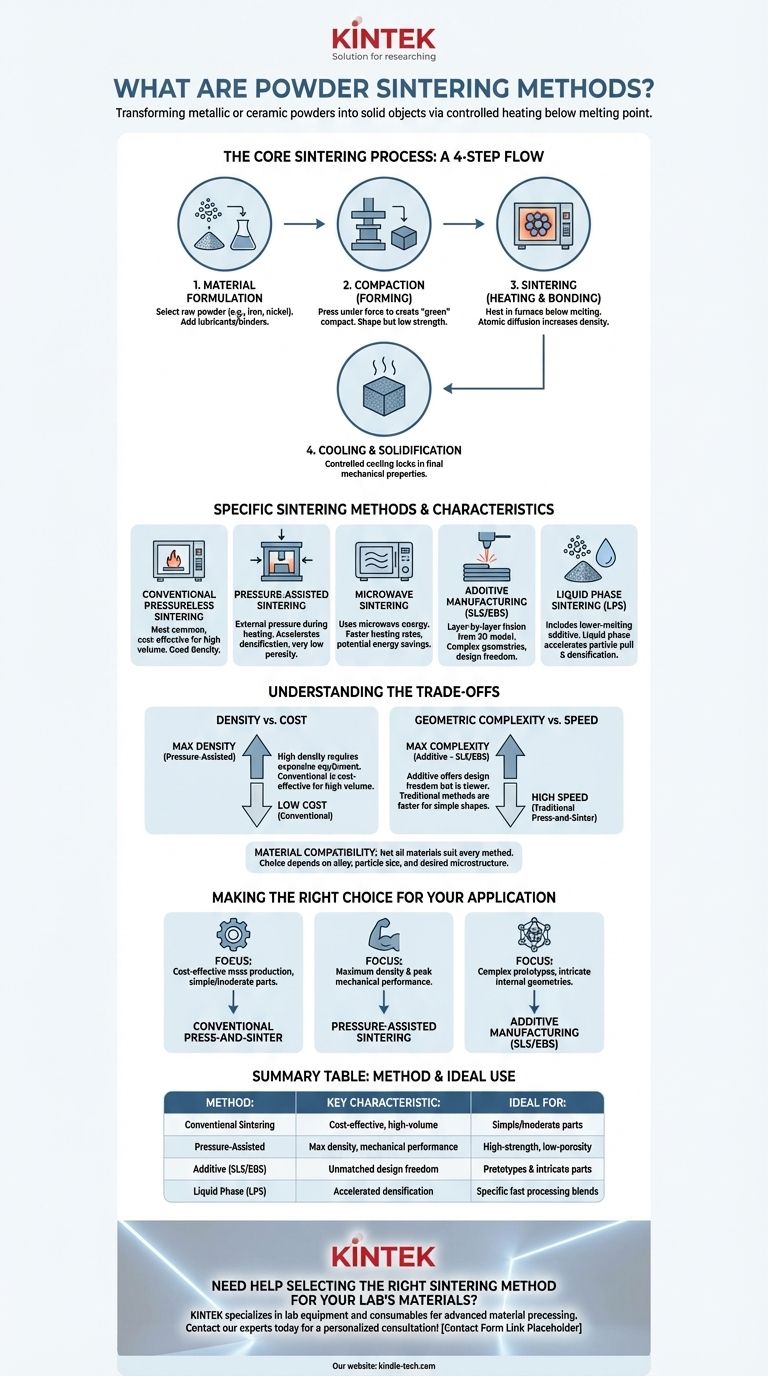

O Processo Central de Sinterização: Uma Análise Passo a Passo

Quase todos os métodos de sinterização são construídos sobre um processo fundamental de múltiplas etapas. Entender esta sequência central é fundamental para compreender como funcionam as técnicas mais especializadas.

Etapa 1: Formulação do Material

O processo começa com a seleção e preparação do pó bruto. A escolha do metal — como ferro, níquel, cobre ou molibdênio — dita diretamente as propriedades finais do componente.

Muitas vezes, lubrificantes ou agentes aglutinantes são misturados para melhorar o fluxo e a compactação do pó na próxima etapa.

Etapa 2: Compactação (Formação da Peça "Verde")

A mistura de pó preparada é carregada em um molde e comprimida sob força significativa. Este é o método mais comum de formação pressurizada.

Esta etapa cria um objeto pré-sinterizado e frágil, conhecido como "compacto verde". Ele tem a forma desejada, mas carece da resistência e dureza finais da peça acabada.

Etapa 3: Sinterização (Aquecimento e Ligação)

A peça verde é movida para um forno com atmosfera controlada e aquecida. A temperatura é elevada para um ponto logo abaixo do ponto de fusão do material.

Nesta alta temperatura, a difusão atômica acelera. As partículas começam a se fundir em seus pontos de contato através de mecanismos como difusão de contorno de grão e difusão de superfície, reduzindo a porosidade e aumentando a densidade da peça.

Etapa 4: Resfriamento e Solidificação

Após ser mantido na temperatura de sinterização por um tempo determinado, o componente é resfriado de forma controlada. Isso permite que ele se solidifique em uma massa única e unificada com suas propriedades mecânicas finais fixadas.

Uma Análise Mais Detalhada dos Métodos de Sinterização Específicos

Embora o processo central seja consistente, vários métodos distintos foram desenvolvidos para otimizar diferentes materiais, densidades e aplicações.

Sinterização Convencional Sem Pressão

Este é o método mais comum e direto, seguindo o processo exato de quatro etapas descrito acima. É altamente eficaz para a produção em massa de peças onde a densidade ultra-alta não é o requisito principal.

Sinterização Assistida por Pressão

Esta categoria de métodos aplica pressão externa durante a fase de aquecimento. A força e o calor combinados aceleram drasticamente a densificação, resultando em peças com porosidade muito baixa e propriedades mecânicas superiores.

Sinterização por Micro-ondas

Em vez de um forno convencional, esta técnica usa energia de micro-ondas para aquecer o material. Isso pode levar a taxas de aquecimento muito mais rápidas e potencialmente menor consumo de energia, tornando-a uma área de desenvolvimento ativo.

Métodos de Manufatura Aditiva (SLS e EBS)

Técnicas como Sinterização Seletiva a Laser (SLS) e Sinterização por Feixe de Elétrons (EBS) são revolucionárias. Elas usam um feixe de alta energia para sinterizar material em pó camada por camada diretamente de um modelo 3D.

Esses métodos combinam efetivamente as etapas de compactação e sinterização, permitindo a criação de geometrias extremamente complexas que são impossíveis de produzir com a compactação tradicional em matriz.

Sinterização em Fase Líquida (LPS)

LPS é uma variação em que a mistura de pó inclui um material secundário com um ponto de fusão mais baixo. Durante o aquecimento, esse material secundário derrete, criando uma fase líquida que atrai as partículas sólidas primárias de forma mais rápida e eficaz através da ação capilar, acelerando a densificação.

Entendendo as Compensações

A escolha de um método de sinterização exige o equilíbrio de prioridades concorrentes. Nenhuma técnica é universalmente superior; a escolha ideal depende inteiramente dos objetivos do projeto.

Densidade vs. Custo

Métodos como a sinterização assistida por pressão produzem peças excepcionalmente densas, mas exigem equipamentos mais complexos e caros. A sinterização convencional é mais econômica para produção de alto volume onde uma boa, mas não perfeita, densidade é aceitável.

Complexidade Geométrica vs. Velocidade

Métodos aditivos como o SLS oferecem liberdade de design incomparável para a criação de peças intrincadas. No entanto, para produzir milhares de formas relativamente simples, a prensagem e sinterização tradicionais são significativamente mais rápidas e baratas.

Compatibilidade de Material

Nem todos os materiais reagem igualmente a todos os métodos. A liga específica, o tamanho da partícula e a microestrutura final desejada podem tornar um material bem adequado para uma técnica, mas difícil de processar com outra.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo final deve guiar sua escolha do método de sinterização.

- Se seu foco principal é a produção em massa econômica de peças simples a moderadamente complexas: A prensagem e sinterização convencional é o padrão da indústria por um motivo.

- Se seu foco principal é alcançar a densidade máxima e o desempenho mecânico de pico: A sinterização assistida por pressão é o caminho mais direto para criar componentes quase totalmente densos.

- Se seu foco principal é criar protótipos complexos ou peças com geometrias internas intrincadas: Os métodos de manufatura aditiva como SLS ou EBS fornecem liberdade de design inigualável.

Compreender esses caminhos distintos permite que você selecione o processo de fabricação preciso para alcançar as propriedades de material desejadas com eficiência ideal.

Tabela de Resumo:

| Método | Característica Principal | Ideal Para |

|---|---|---|

| Sinterização Convencional | Produção de alto volume e econômica | Peças simples a moderadamente complexas |

| Assistida por Pressão | Densidade máxima e desempenho mecânico | Componentes de alta resistência e baixa porosidade |

| Aditiva (SLS/EBS) | Liberdade de design incomparável para geometrias complexas | Protótipos e peças intrincadas |

| Fase Líquida (LPS) | Densificação acelerada com um aditivo de ponto de fusão mais baixo | Misturas de materiais específicas que requerem processamento rápido |

Precisa de ajuda para selecionar o método de sinterização correto para os materiais do seu laboratório?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis necessários para o processamento avançado de materiais. Se você está desenvolvendo novas ligas ou produzindo componentes cerâmicos de alto desempenho, nossa experiência pode ajudá-lo a alcançar resultados ideais. Vamos discutir os requisitos do seu projeto e encontrar a solução perfeita para as necessidades do seu laboratório.

Contate nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados