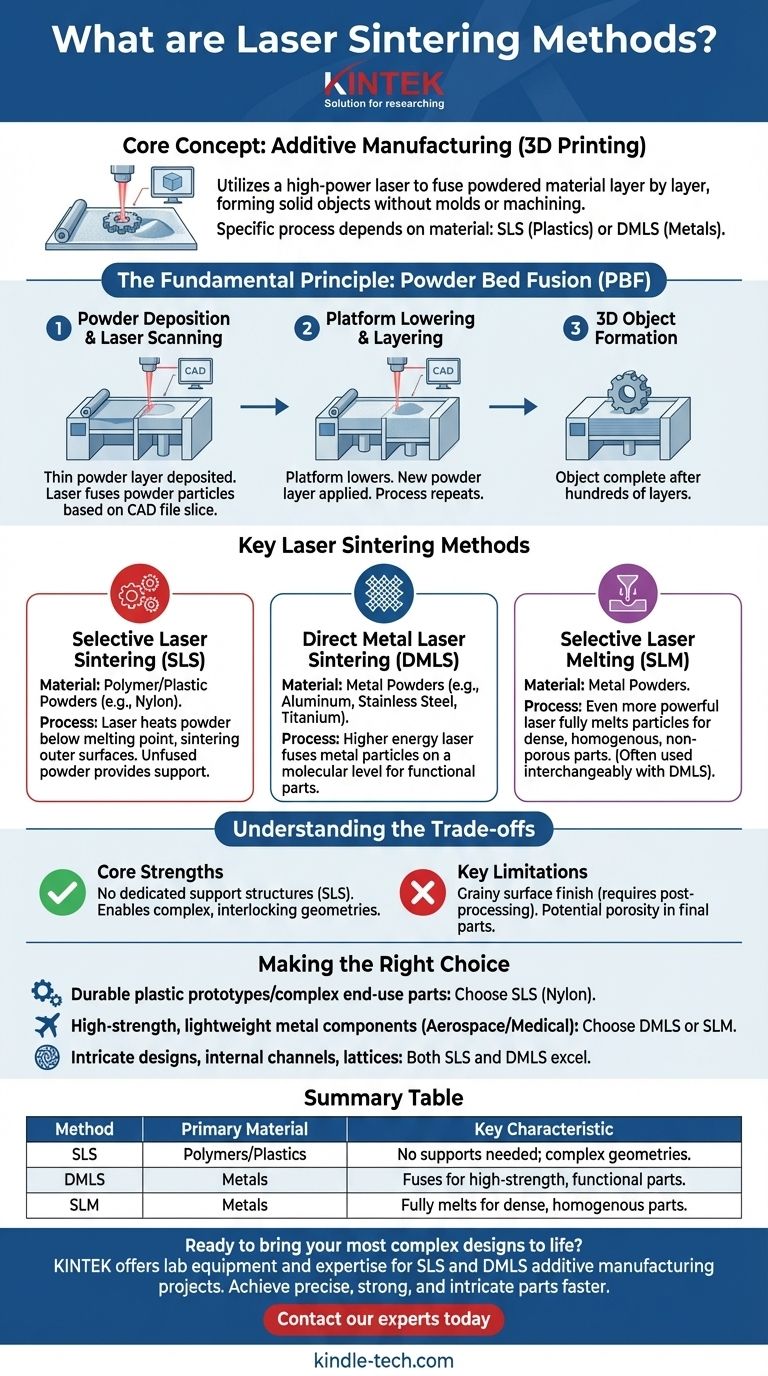

Em sua essência, a sinterização a laser é um método de fabricação aditiva, ou impressão 3D. Ela emprega um laser de alta potência para fundir material em pó, camada por camada, com base em um modelo 3D digital. O laser aquece seletivamente as partículas de pó até seu ponto de fusão ou sinterização, fazendo com que elas se liguem e formem um objeto sólido sem a necessidade de moldes ou usinagem tradicional.

O termo "sinterização a laser" é frequentemente usado como uma categoria geral, mas seu verdadeiro significado depende do material. O processo específico é tipicamente chamado de Sinterização Seletiva a Laser (SLS) ao trabalhar com plásticos e Sinterização Direta a Laser de Metal (DMLS) ao trabalhar com metais.

O Princípio Fundamental: Fusão em Leito de Pó

Todos os métodos de sinterização a laser se enquadram em uma categoria de fabricação mais ampla chamada fusão em leito de pó (PBF). O princípio subjacente é consistente em todas as variações da tecnologia.

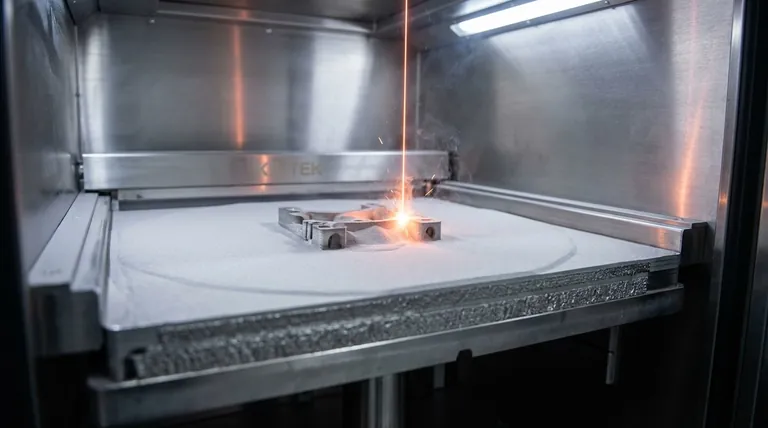

Como o Processo Funciona

Uma máquina deposita uma camada extremamente fina de material em pó em uma plataforma de construção. Um laser de alta potência, guiado por um arquivo de projeto assistido por computador (CAD), então escaneia uma seção transversal da peça, fundindo as partículas de pó. A plataforma então abaixa pela espessura de uma camada, uma nova camada de pó é aplicada, e o processo se repete até que o objeto esteja completo.

O Papel do Arquivo CAD

Toda a operação é direcionada por um modelo CAD 3D. Este arquivo digital é "fatiado" em centenas ou milhares de camadas digitais. Cada fatia serve como um projeto preciso, dizendo ao laser exatamente onde disparar para criar aquela seção transversal específica da peça final.

Principais Métodos de Sinterização a Laser Explicados

Embora o processo geral seja semelhante, a terminologia específica muda com base no material que está sendo usado. Essa distinção é crítica para aplicações de engenharia.

Sinterização Seletiva a Laser (SLS)

Este termo refere-se quase exclusivamente à sinterização de polímeros e pós plásticos, mais comumente nylon. No SLS, o laser aquece o pó a pouco abaixo de seu ponto de fusão, fazendo com que as superfícies externas das partículas se fundam — um processo conhecido como sinterização. O pó circundante, não fundido, fornece suporte para a peça à medida que ela é construída.

Sinterização Direta a Laser de Metal (DMLS)

Ao trabalhar com pós metálicos, como alumínio, aço inoxidável ou titânio, o processo é chamado de DMLS. A energia do laser é significativamente maior, aquecendo as partículas de metal a um ponto onde elas se fundem em nível molecular. Isso cria peças com propriedades mecânicas comparáveis às produzidas por fabricação tradicional.

Uma Nota sobre Fusão Seletiva a Laser (SLM)

SLM é um processo intimamente relacionado para metais que usa um laser ainda mais potente para fundir completamente as partículas de pó, criando uma peça completamente homogênea e não porosa. Embora tecnicamente distinto do DMLS (sinterização vs. fusão), os termos são frequentemente usados de forma intercambiável na indústria.

Compreendendo as Vantagens e Desvantagens

A sinterização a laser oferece vantagens poderosas, mas é essencial reconhecer suas limitações para determinar se é a escolha certa para uma determinada aplicação.

Pontos Fortes Principais

A maior vantagem da sinterização a laser (especificamente SLS) é que ela não requer estruturas de suporte dedicadas. O pó não utilizado na câmara de construção suporta características salientes, permitindo a criação de geometrias extremamente complexas e interligadas que são impossíveis de produzir com outros métodos.

Limitações Chave a Considerar

Peças produzidas por sinterização a laser frequentemente têm um acabamento de superfície granulado logo após a máquina e podem exigir etapas de pós-processamento, como tamboreamento ou lixamento, para obter uma superfície lisa. Além disso, as peças finais podem ter um certo grau de porosidade, o que pode ser um fator para certas aplicações de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo correto exige alinhar suas necessidades de material com as capacidades de cada tecnologia.

- Se seu foco principal são protótipos plásticos duráveis ou peças de uso final complexas: SLS é a escolha definitiva por sua liberdade de design e pela resistência funcional de materiais como o nylon.

- Se seu foco principal são componentes metálicos de alta resistência e leves para aplicações aeroespaciais ou médicas: DMLS ou SLM fornecem a integridade material e as características de desempenho necessárias.

- Se seu objetivo é produzir designs intrincados que não podem ser usinados tradicionalmente: Tanto SLS quanto DMLS se destacam na criação de canais internos complexos, treliças e formas orgânicas.

Compreender essas distinções permite que você selecione a tecnologia de fusão em leito de pó precisa que atenda aos seus requisitos de engenharia específicos.

Tabela Resumo:

| Método | Material Primário | Característica Principal |

|---|---|---|

| Sinterização Seletiva a Laser (SLS) | Polímeros/Plásticos (ex: Nylon) | Não necessita de estruturas de suporte; ideal para geometrias complexas |

| Sinterização Direta a Laser de Metal (DMLS) | Metais (ex: Aço Inoxidável, Titânio) | Funde partículas de metal para peças funcionais de alta resistência |

| Fusão Seletiva a Laser (SLM) | Metais | Funde completamente o pó para peças densas e homogêneas |

Pronto para dar vida aos seus designs mais complexos?

Seja para protótipos plásticos duráveis via SLS ou componentes metálicos de alto desempenho via DMLS, a KINTEK possui o equipamento de laboratório e a experiência para apoiar seus projetos de fabricação aditiva. Nossas soluções ajudam você a obter peças precisas, fortes e intrincadas de forma mais rápida e eficiente.

Entre em contato com nossos especialistas hoje para discutir como nossas tecnologias de sinterização podem atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Instrumento de peneiramento eletromagnético tridimensional

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Misturador Orbital de Laboratório Multifuncional de Rotação e Oscilação

- Moedor Híbrido de Tecidos Laboratorial

As pessoas também perguntam

- Qual é o procedimento operacional de um agitador de peneiras? Domine a Análise Precisa da Distribuição do Tamanho de Partículas

- Quais são as desvantagens da máquina de peneiramento? Limitações chave na análise do tamanho de partículas

- O que faz um agitador de peneiras vibratório? Automatize a Análise do Tamanho de Partículas para Resultados Precisos

- Qual é a velocidade de uma máquina de peneiramento? Otimize a Vibração para Eficiência e Precisão Máximas

- O que é peneiração de pó? Um Guia para a Separação Precisa do Tamanho das Partículas