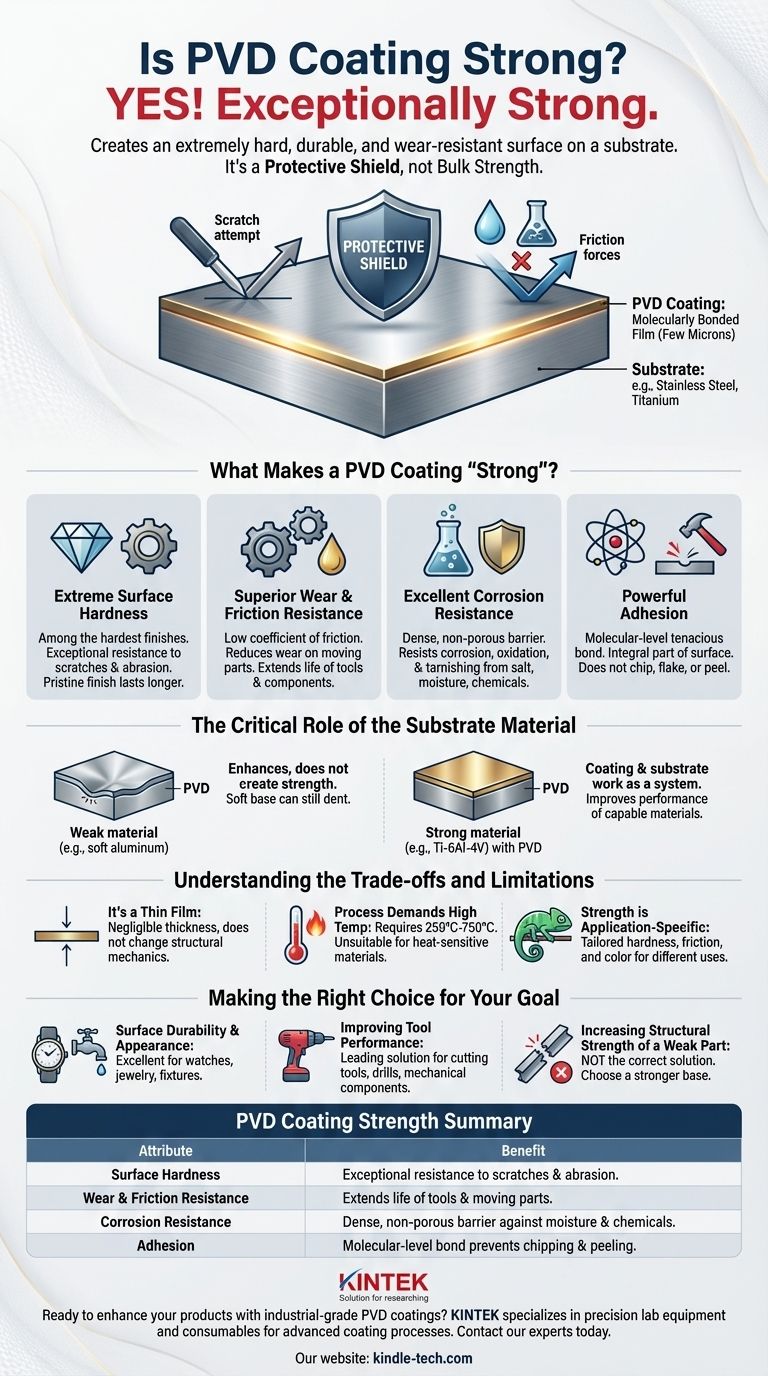

Sim, o revestimento PVD é excecionalmente forte. Mais precisamente, ele cria uma superfície extremamente dura, durável e resistente ao desgaste num material substrato. Em vez de adicionar resistência em massa, a Deposição Física de Vapor (PVD) forma uma película fina, molecularmente ligada, que atua como um escudo protetor, melhorando drasticamente as propriedades da superfície do objeto subjacente.

O PVD não torna um objeto fraco estruturalmente mais forte. Em vez disso, ele fornece uma camada superficial superdura que oferece resistência incomparável a arranhões, desgaste e corrosão, tornando a superfície do objeto incrivelmente durável.

O que torna um revestimento PVD "forte"?

O termo "forte" no contexto do PVD refere-se a um conjunto específico de características de superfície. O processo deposita uma película fina, tipicamente com apenas alguns mícrons de espessura, que melhora fundamentalmente o substrato.

Dureza Extrema da Superfície

Os revestimentos PVD estão entre os acabamentos mais duros disponíveis. Essa dureza é o que proporciona uma resistência excecional a arranhões e abrasão, mantendo o acabamento do produto com uma aparência impecável por muito mais tempo do que os métodos tradicionais como pintura ou galvanoplastia.

Resistência Superior ao Desgaste e à Fricção

O processo pode ser adaptado para criar superfícies com um coeficiente de fricção muito baixo. Isso reduz a força de desgaste em peças móveis, prolongando a vida útil de componentes como ferramentas de corte, peças de motor e juntas mecânicas.

Excelente Resistência à Corrosão

A película depositada é densa e não porosa, formando uma barreira inerte entre o substrato e o ambiente. Isso torna os itens revestidos com PVD altamente resistentes à corrosão, oxidação e manchas causadas por sal, humidade e outros produtos químicos.

Adesão Poderosa

O PVD é um processo de deposição a vácuo que forma uma ligação tenaz a nível molecular. Ao contrário de tintas ou eletrodeposição que podem lascar, descascar ou soltar-se, um revestimento PVD torna-se uma parte integrante da própria superfície.

O Papel Crítico do Material Substrato

O desempenho de um revestimento PVD está fundamentalmente ligado ao material no qual é aplicado. O revestimento e o substrato trabalham juntos como um sistema.

O Revestimento e o Substrato Trabalham em Equipa

Pense no PVD como um escudo de alto desempenho. Um escudo é mais eficaz quando empunhado por um guerreiro forte. Da mesma forma, um revestimento PVD tem o melhor desempenho quando aplicado a um substrato durável como aço inoxidável, titânio ou outras ligas.

O PVD Melhora, Não Cria Resistência

O revestimento não impedirá que um material de base fraco ou macio amasse ou deforme. Por exemplo, um revestimento PVD duro em alumínio macio ainda permitirá que a peça amasse facilmente, embora a superfície em si possa não arranhar.

Exemplo: Melhoria da Liga de Titânio

Quando um revestimento PVD de Nitreto de Titânio (TiN) é aplicado a uma liga Ti-6Al-4V – um material forte por si só – ele melhora mensuravelmente os limites de fadiga e a resistência. O revestimento melhora o desempenho de um material já capaz.

Compreendendo as Vantagens e Limitações

Embora poderoso, o PVD não é uma solução universal. Compreender as suas limitações é fundamental para usá-lo eficazmente.

É uma Película Fina, Não Material em Massa

O PVD adiciona espessura ou peso insignificantes e não altera a mecânica estrutural da peça. Não impedirá que um componente se dobre ou quebre se a peça subjacente for sobrecarregada.

O Processo Exige Alta Temperatura

O processo PVD requer altas temperaturas, frequentemente entre 250°C e 750°C. Isso o torna inadequado para materiais sensíveis ao calor, como a maioria dos plásticos ou ligas de baixa temperatura de fusão.

A Resistência é Específica da Aplicação

Não existe uma única "resistência PVD". A dureza, a fricção e a cor são controladas ajustando o material do revestimento e os parâmetros do processo. Um revestimento projetado para uma torneira decorativa terá propriedades diferentes de um projetado para uma ferramenta de corte industrial.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o PVD é adequado para si, considere o seu objetivo principal.

- Se o seu foco principal é a durabilidade da superfície e a aparência: O PVD é uma excelente escolha para prevenir arranhões, desgaste e corrosão em produtos como relógios, joias e acessórios arquitetónicos.

- Se o seu foco principal é melhorar o desempenho da ferramenta: O PVD é uma solução líder para prolongar a vida útil e a eficiência de ferramentas de corte, brocas e componentes mecânicos, aumentando a dureza e reduzindo a fricção.

- Se o seu foco principal é aumentar a resistência estrutural de uma peça fraca: O PVD não é a solução correta. Deve primeiro escolher um material de base mais forte para o seu componente.

Em última análise, o PVD oferece proteção de superfície incomparável, tornando-o uma escolha definitiva quando aplicado ao material certo para o trabalho certo.

Tabela Resumo:

| Atributo de Resistência do Revestimento PVD | Benefício |

|---|---|

| Dureza da Superfície | Resistência excecional a arranhões e abrasão. |

| Resistência ao Desgaste e à Fricção | Prolonga a vida útil de ferramentas e peças móveis. |

| Resistência à Corrosão | Barreira densa e não porosa contra humidade e produtos químicos. |

| Adesão | Ligação a nível molecular previne lascas e descascamento. |

Pronto para aprimorar os seus produtos com revestimentos PVD de nível industrial?

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processos avançados de revestimento. Quer esteja a desenvolver ferramentas de corte, componentes duráveis ou bens de consumo de alta qualidade, as nossas soluções podem ajudá-lo a alcançar dureza e longevidade de superfície superiores.

Contacte os nossos especialistas hoje para discutir como podemos apoiar as necessidades de revestimento e melhoria de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma