A resposta curta é matizada. A Food and Drug Administration (FDA) dos EUA não concede uma "aprovação" geral para um processo de fabricação como a Deposição Física de Vapor (PVD) em si. Em vez disso, a FDA aprova o produto finalizado — como um dispositivo médico específico ou um item em contato com alimentos — que utiliza um revestimento PVD, depois que o fabricante provou sua segurança e eficácia para o uso pretendido.

A distinção crítica é que a aprovação regulatória se concentra na biocompatibilidade e segurança do material de revestimento específico usado em um produto acabado, e não no processo PVD em vácuo. A responsabilidade de provar essa segurança recai inteiramente sobre o fabricante do produto.

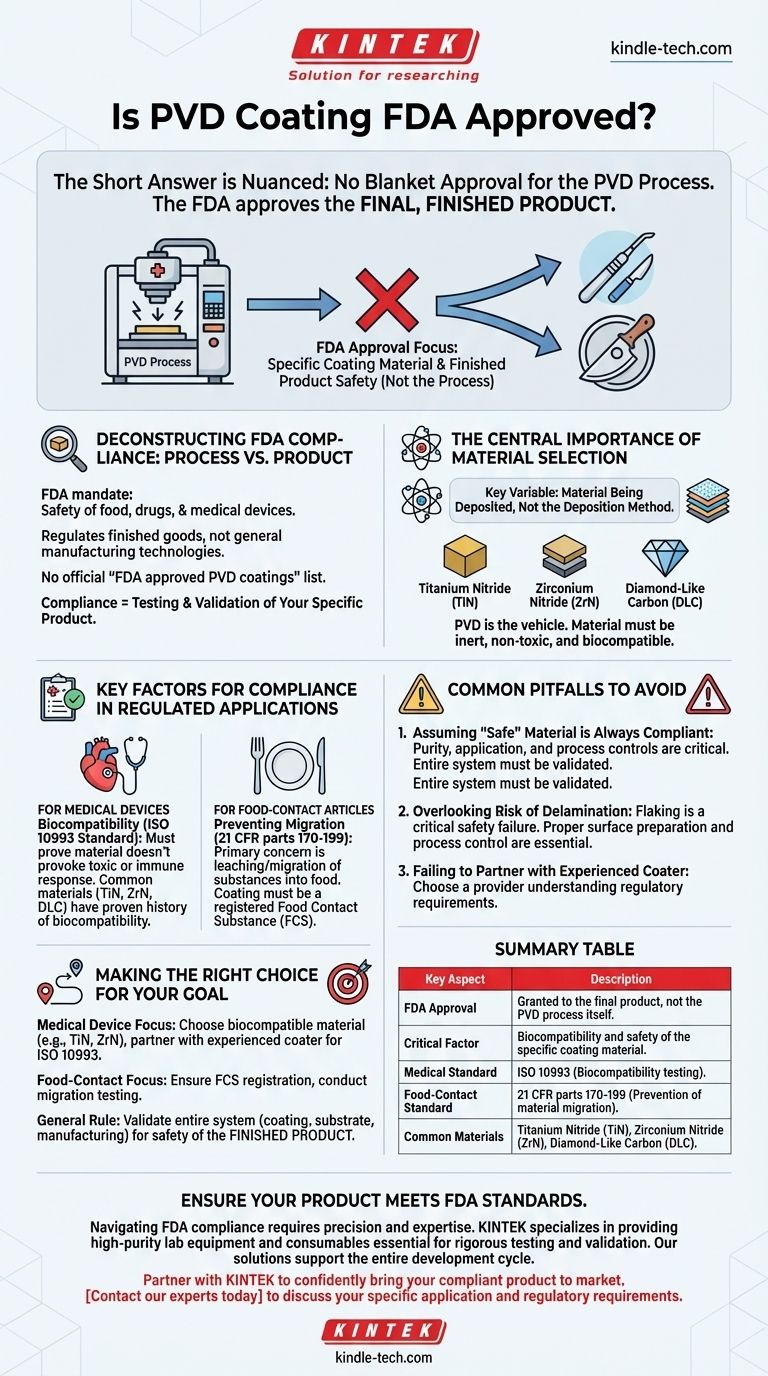

Desvendando a Conformidade com a FDA: Processo vs. Produto

Para navegar no cenário regulatório, você deve entender que a preocupação da FDA é o artigo final que interage com o corpo humano ou com alimentos, e não os métodos usados para criá-lo.

O Papel e o Foco da FDA

O mandato da FDA é garantir a segurança de alimentos, medicamentos e dispositivos médicos. Ela regula bens acabados, não tecnologias de fabricação em geral.

Portanto, você não encontrará uma lista oficial da FDA de "revestimentos PVD aprovados". O caminho para a conformidade é através do teste e validação do seu produto específico.

A Importância Central da Seleção de Materiais

A variável chave na equação de conformidade é o material que está sendo depositado, e não o método de deposição.

PVD é simplesmente o veículo para aplicar uma camada extremamente fina de material. Se esse material for inerte, não tóxico e biocompatível — como o Nitreto de Titânio (TiN) — ele é um forte candidato para uso em um produto regulamentado.

O Ônus da Prova do Fabricante

A empresa que traz o produto final ao mercado é a única responsável por conduzir os testes necessários para comprovar sua segurança.

Isso envolve a submissão de um pacote de dados abrangente à FDA que demonstre que o produto revestido atende a todos os padrões relevantes para o uso pretendido.

Fatores Chave para Conformidade em Aplicações Regulamentadas

Se o seu produto for um implante médico ou uma peça de equipamento de processamento de alimentos, os princípios centrais de validação de segurança são os mesmos.

Para Dispositivos Médicos: Biocompatibilidade é Fundamental

Biocompatibilidade é a medida de como um material interage com o corpo humano. Um material biocompatível não provoca uma resposta tóxica, lesiva ou imunológica.

O padrão internacional para isso é a ISO 10993. Qualquer dispositivo médico revestido com PVD deve passar por uma série de testes sob este padrão para provar que é seguro para sua aplicação específica (por exemplo, instrumento cirúrgico, implante de longo prazo).

Materiais como Nitreto de Titânio (TiN), Nitreto de Zircônio (ZrN) e certas formas de Carbono Tipo Diamante (DLC) são frequentemente usados porque têm um longo histórico de serem inertes e biocompatíveis.

Para Artigos em Contato com Alimentos: Prevenção de Migração

Para itens que tocam alimentos, a principal preocupação é que o revestimento não lixivie ou migre substâncias nocivas para o suprimento alimentar.

O material de revestimento deve ser considerado uma Substância em Contato com Alimentos (FCS) e cumprir os regulamentos relevantes da FDA, como os encontrados nas partes 170-199 do 21 CFR.

Novamente, o fabricante deve realizar testes para provar que nenhum nível inseguro de material é transferido da superfície revestida para o alimento sob as condições esperadas de uso.

Armadilhas Comuns a Evitar

Alcançar a conformidade requer planejamento cuidadoso e evitar suposições comuns que podem levar a atrasos ou rejeições dispendiosas.

Assumir que um Material "Seguro" é Sempre Conforme

A pureza e a aplicação do material são críticas. Um revestimento de TiN nominalmente "seguro" pode se tornar não conforme se o processo PVD introduzir contaminantes ou não atingir a adesão adequada.

Você deve validar o sistema inteiro: o material substrato, o processo de limpeza, o material de revestimento e os parâmetros de deposição.

Ignorar o Risco de Delaminação

Um modo de falha primário para qualquer revestimento é a delaminação, ou descascamento da superfície. Para um implante médico ou uma superfície de grau alimentício, esta é uma falha de segurança crítica.

A preparação adequada da superfície e o controle do processo são essenciais para garantir que o revestimento tenha uma ligação poderosa e permanente com o produto subjacente. Essa adesão deve ser verificada através de testes rigorosos.

Falhar em Fazer Parceria com um Coater Experiente

Trabalhe com um fornecedor de revestimento PVD que entenda os requisitos regulatórios para sua indústria. Eles devem ser capazes de fornecer documentação sobre a pureza do material, controles de processo e podem até ter um Arquivo Mestre na FDA que você possa referenciar em sua submissão.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso regulatório, sua abordagem deve ser deliberada e focada na validação do seu produto final.

- Se o seu foco principal for um dispositivo médico: Selecione um material de revestimento com um histórico comprovado de biocompatibilidade (por exemplo, TiN, ZrN) e faça parceria com um coater que tenha experiência em qualificar produtos para os padrões ISO 10993.

- Se o seu foco principal for um artigo em contato com alimentos: Garanta que o material de revestimento seja uma Substância em Contato com Alimentos registrada e realize os testes de migração necessários em seu produto final para provar que ele atende aos padrões de segurança da FDA.

- Para qualquer aplicação regulamentada: Lembre-se de que você é responsável por validar todo o sistema — o revestimento, o substrato e o processo de fabricação — para provar a segurança do seu produto final específico.

Em última análise, a conformidade com a FDA é alcançada não escolhendo um revestimento pré-aprovado, mas demonstrando rigorosamente a segurança do seu produto acabado para o uso pretendido.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Aprovação da FDA | Concedida ao produto final, não ao processo PVD em si. |

| Fator Crítico | Biocompatibilidade e segurança do material de revestimento específico. |

| Padrão Médico | ISO 10993 (Testes de Biocompatibilidade). |

| Padrão de Contato com Alimentos | Partes 170-199 do 21 CFR (Prevenção de migração de material). |

| Materiais Comuns | Nitreto de Titânio (TiN), Nitreto de Zircônio (ZrN), Carbono Tipo Diamante (DLC). |

Garanta que Seu Produto Atenda aos Padrões da FDA

Navegar na conformidade com a FDA para um dispositivo médico ou artigo em contato com alimentos revestido com PVD requer precisão e experiência. A KINTEK é especializada em fornecer equipamentos de laboratório de alta pureza e consumíveis essenciais para os testes rigorosos e validação que seu produto necessita. Nossas soluções apoiam todo o ciclo de desenvolvimento, desde a seleção de materiais até a verificação final da segurança do produto.

Faça parceria com a KINTEK para trazer seu produto conforme ao mercado com confiança. Contate nossos especialistas hoje para discutir sua aplicação específica e requisitos regulatórios.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados