Em suma, sim. A Deposição Física de Vapor (PVD) é geralmente considerada um processo de acabamento caro e premium em comparação com métodos tradicionais como pintura, revestimento em pó ou eletrodeposição. O custo, no entanto, não é um número simples, pois reflete um processo altamente técnico que altera fundamentalmente as propriedades da superfície de um material a nível molecular, proporcionando durabilidade e desempenho excepcionais.

O custo do PVD não é apenas para uma "camada de cor", mas um investimento em engenharia de superfície de alto desempenho. O preço final é determinado por variáveis específicas como o material de revestimento, a complexidade da peça e a espessura necessária, que se correlacionam diretamente com a longevidade e função final do acabamento.

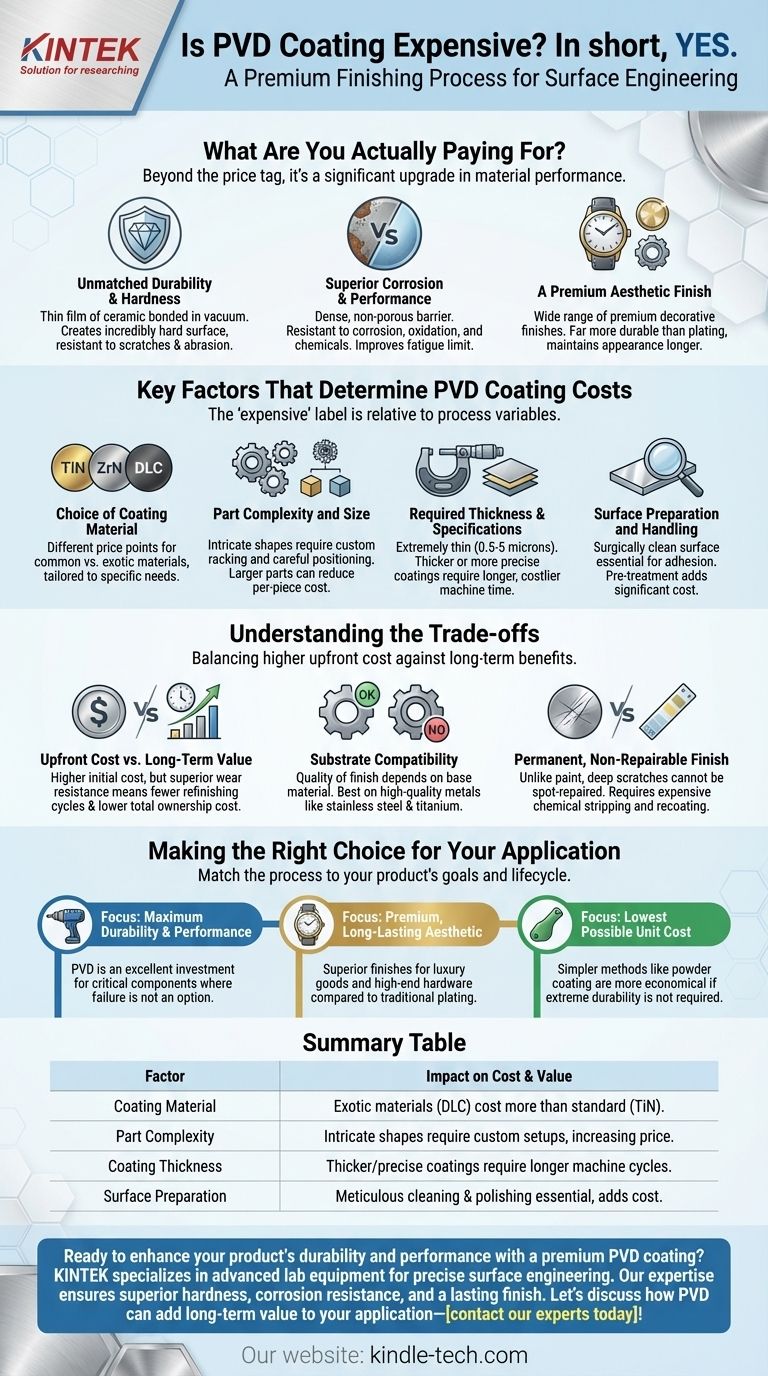

Pelo Que Você Está Realmente Pagando?

Compreender o custo do PVD exige olhar além do preço para o valor inerente que ele agrega. Você está pagando por uma atualização significativa no desempenho do material.

Durabilidade e Dureza Incomparáveis

PVD não é uma simples camada de tinta; é um filme fino de material cerâmico ligado ao substrato em um ambiente de alto vácuo. Isso cria uma superfície incrivelmente dura que é altamente resistente a arranhões e abrasão.

A dureza final é um fator chave em sua durabilidade, tornando-o ideal para aplicações de alto desgaste.

Corrosão e Desempenho Superiores

O processo cria uma barreira densa e não porosa que é excepcionalmente resistente à corrosão, oxidação e produtos químicos.

Para aplicações de engenharia especializadas, os revestimentos PVD podem melhorar drasticamente o desempenho. Por exemplo, a aplicação de um revestimento TiN a uma liga de titânio pode aumentar seu limite de fadiga e resistência, prolongando a vida útil de componentes críticos.

Um Acabamento Estético Premium

Embora altamente funcional, o PVD também é usado para obter uma ampla gama de acabamentos decorativos premium em materiais como aço inoxidável.

Esses revestimentos são muito mais duráveis do que o revestimento tradicional, garantindo que os produtos mantenham sua aparência por muito mais tempo.

Fatores Chave Que Determinam os Custos do Revestimento PVD

O rótulo "caro" é relativo porque o preço final é um resultado direto de várias variáveis críticas do processo.

A Escolha do Material de Revestimento

O material que está sendo depositado tem um impacto significativo no custo. Materiais comuns como Nitreto de Titânio (TiN) têm preços diferentes de materiais mais especializados ou exóticos como Nitreto de Zircônio (ZrN) ou Carbono Tipo Diamante (DLC).

Cada material oferece diferentes propriedades físicas e químicas, adaptadas a necessidades específicas.

Complexidade e Tamanho da Peça

A geometria das peças a serem revestidas é um dos principais fatores de custo. Formas complexas exigem encaixes personalizados e posicionamento cuidadoso dentro da câmara de vácuo para garantir um revestimento uniforme.

Peças maiores ou maiores quantidades podem reduzir o custo por peça, mas a configuração para um trabalho específico envolve despesas fixas.

Espessura e Especificações Necessárias

Os revestimentos PVD são extremamente finos, tipicamente variando de 0,5 a 5 mícrons. Um revestimento mais espesso ou mais preciso requer um tempo de ciclo de deposição mais longo dentro da câmara.

Como o tempo de máquina é um componente de custo primário, ciclos mais longos se traduzem diretamente em um preço mais alto.

Preparação e Manuseio da Superfície

O PVD requer uma superfície cirurgicamente limpa para uma adesão adequada. O custo do pré-tratamento — que pode incluir limpeza, polimento, desengraxe ou jateamento de areia — é uma parte significativa da despesa geral.

Quaisquer imperfeições no material base serão visíveis através do fino revestimento PVD, portanto, a preparação meticulosa é inegociável.

Compreendendo as Compensações

A escolha do PVD envolve equilibrar seu custo inicial mais alto com seus benefícios e limitações a longo prazo.

Custo Inicial vs. Valor a Longo Prazo

O PVD é quase sempre mais caro inicialmente do que as alternativas. No entanto, sua resistência superior ao desgaste significa que a peça não precisará ser re-acabada ou substituída com tanta frequência, potencialmente levando a um custo total de propriedade menor durante a vida útil do produto.

Compatibilidade do Substrato

A qualidade do acabamento PVD depende muito do material subjacente ao qual é aplicado. O processo é mais adequado para metais de alta qualidade como aço inoxidável, titânio e certas ligas que podem suportar as condições de calor e vácuo da câmara de deposição.

É um Acabamento Permanente e Não Reparável

Ao contrário da tinta que pode ser retocada, um arranhão profundo que penetra no revestimento PVD não pode ser reparado pontualmente. A peça inteira deve ser quimicamente removida e completamente revestida novamente, o que é um processo caro e demorado.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de usar PVD deve ser impulsionada pelos objetivos específicos do seu produto.

- Se o seu foco principal é a máxima durabilidade e desempenho: O PVD é um investimento excelente e muitas vezes necessário para ferramentas, componentes industriais e peças onde a falha por desgaste não é uma opção.

- Se o seu foco principal é uma estética premium e duradoura: O PVD oferece acabamentos para bens de luxo como relógios, joias e ferragens de alta qualidade que são muito superiores ao revestimento tradicional.

- Se o seu foco principal é o menor custo unitário possível: Métodos mais simples como revestimento em pó ou pintura serão significativamente mais econômicos para aplicações onde a durabilidade extrema não é necessária.

Escolher o acabamento de superfície certo significa combinar o processo com o valor pretendido e o ciclo de vida do seu produto.

Tabela Resumo:

| Fator | Impacto no Custo e Valor |

|---|---|

| Material de Revestimento | Materiais exóticos (por exemplo, DLC) custam mais do que os padrão (por exemplo, TiN). |

| Complexidade da Peça | Formas intrincadas exigem configurações personalizadas, aumentando o preço. |

| Espessura do Revestimento | Revestimentos mais espessos e precisos exigem tempos de ciclo de máquina mais longos. |

| Preparação da Superfície | Limpeza e polimento meticulosos são essenciais para a adesão, aumentando o custo. |

Pronto para melhorar a durabilidade e o desempenho do seu produto com um revestimento PVD premium?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfície precisa. Nossa experiência garante que seus materiais obtenham dureza superior, resistência à corrosão e um acabamento estético duradouro. Vamos discutir como o revestimento PVD pode agregar valor a longo prazo à sua aplicação — entre em contato com nossos especialistas hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo