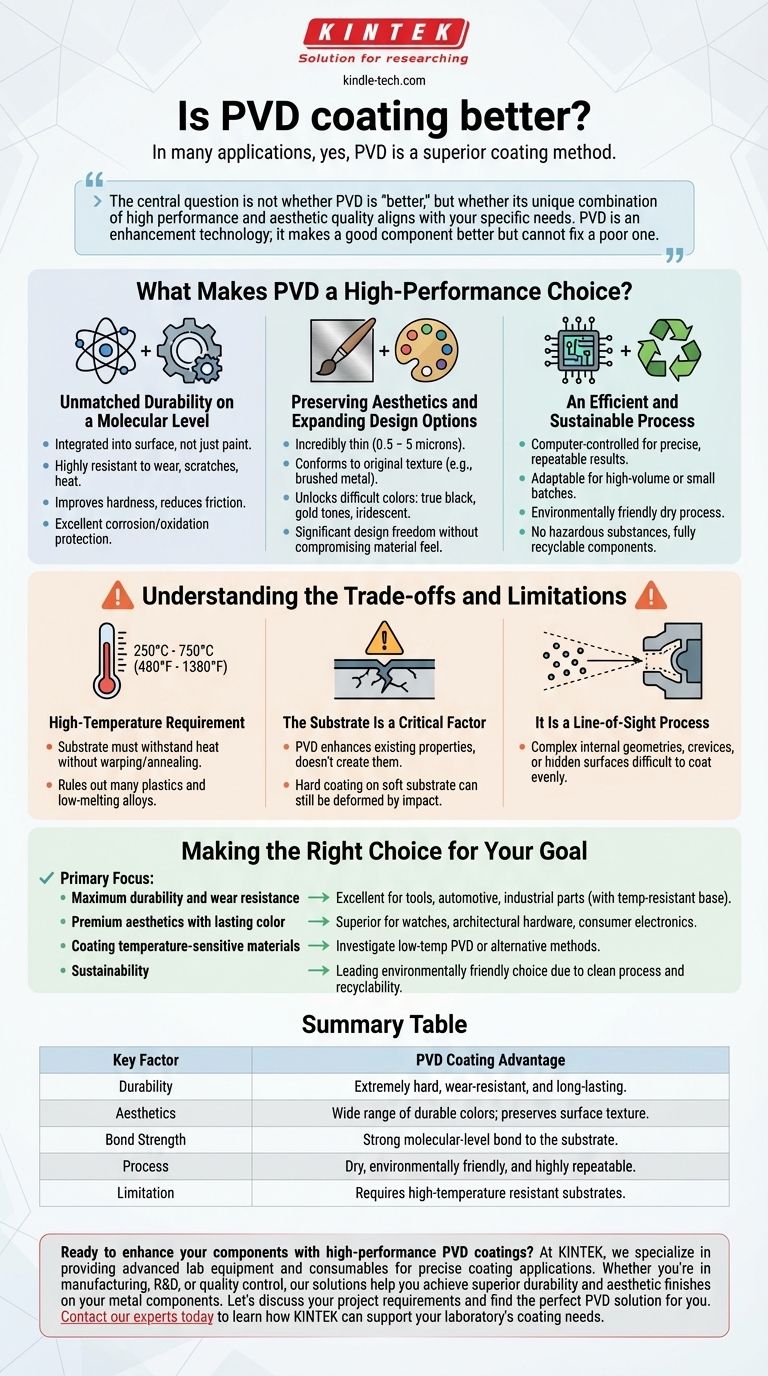

Em muitas aplicações, sim, a Deposição Física de Vapor (PVD) é um método de revestimento superior. Ele cria um revestimento de filme fino extremamente durável em nível molecular que aumenta significativamente a resistência de um componente ao desgaste, corrosão e atrito, ao mesmo tempo que oferece uma ampla gama de acabamentos estéticos. No entanto, a sua adequação depende inteiramente do material base e dos objetivos de desempenho específicos do seu projeto.

A questão central não é se o PVD é "melhor", mas se a sua combinação única de alto desempenho e qualidade estética se alinha com as suas necessidades específicas. O PVD é uma tecnologia de aprimoramento; ele torna um bom componente melhor, mas não pode consertar um componente ruim.

O Que Torna o PVD Uma Escolha de Alto Desempenho?

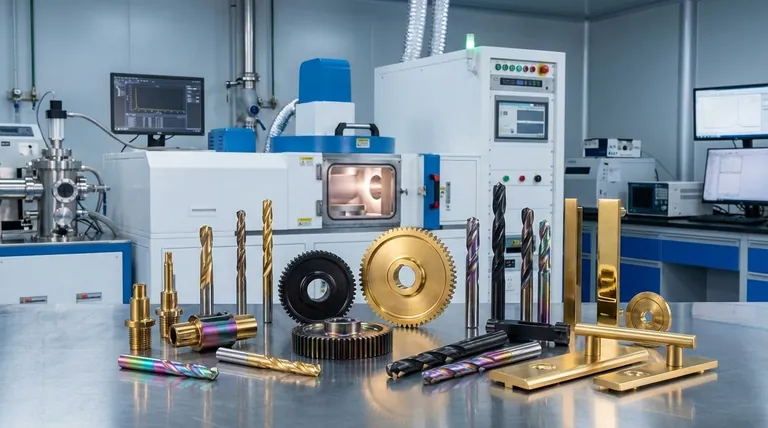

O PVD é um processo realizado em vácuo de alta temperatura que transfere fisicamente um material de revestimento para um substrato, átomo por átomo. Isso cria uma ligação poderosa e um acabamento com vantagens distintas.

Durabilidade Inigualável em Nível Molecular

Os revestimentos PVD não são simplesmente uma camada de tinta; eles são integrados à superfície do material. O resultado é um acabamento altamente resistente ao desgaste, arranhões e calor.

Este processo melhora drasticamente a dureza de um componente, reduzindo os efeitos do atrito e prolongando a sua vida útil. Também oferece excelente proteção contra corrosão e oxidação.

Preservando a Estética e Expandindo as Opções de Design

Como o revestimento é incrivelmente fino — tipicamente entre 0,5 e 5 mícrons — ele se adapta perfeitamente à textura original da superfície do substrato. Um acabamento de metal escovado permanecerá um acabamento de metal escovado.

Além disso, o PVD desbloqueia novas opções de cores que são difíceis de obter de outra forma, como preto verdadeiro, tons de ouro e acabamentos iridescentes. Isso proporciona uma liberdade de design significativa sem comprometer a aparência e a sensação do material subjacente.

Um Processo Eficiente e Sustentável

As máquinas PVD modernas são controladas por computador, permitindo resultados precisos e repetíveis que reduzem o tempo e o custo de produção. O processo é adaptável tanto para fabricação de alto volume quanto para pequenos lotes personalizados.

Do ponto de vista ambiental, o PVD se destaca. É um processo seco que não utiliza as substâncias perigosas comuns no revestimento tradicional, e os componentes revestidos finais são totalmente recicláveis.

Compreendendo as Vantagens e Limitações

Embora poderoso, o PVD não é uma solução universal. Compreender os seus requisitos operacionais e limitações é fundamental para tomar uma decisão informada.

Requisito de Alta Temperatura

O processo PVD padrão requer altas temperaturas, muitas vezes variando de 250°C a 750°C (480°F a 1380°F). O material do substrato deve ser capaz de suportar esse calor sem empenar, recozer ou perder suas propriedades estruturais fundamentais.

Essa restrição exclui imediatamente muitos plásticos, ligas de baixo ponto de fusão e outros materiais sensíveis à temperatura para aplicação PVD padrão.

O Substrato É Um Fator Crítico

O PVD aprimora as propriedades existentes; ele não as cria do nada. O desempenho final de uma peça revestida com PVD é fundamentalmente determinado pela qualidade e características do material base subjacente.

Aplicar um revestimento PVD duro em um substrato macio não tornará a peça à prova de amassados. O revestimento duro pode resistir a arranhões, mas um forte impacto simplesmente deformará o material macio sob ele, potencialmente causando a rachadura do revestimento.

É Um Processo de Linha de Visada

No PVD, o material de revestimento viaja em linha reta da fonte para o substrato. Isso significa que geometrias internas complexas, fendas profundas ou superfícies ocultas podem ser difíceis ou impossíveis de revestir uniformemente sem rotação sofisticada do componente.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD é uma tecnologia excepcional quando aplicada corretamente. Use estes pontos para guiar sua decisão.

- Se o seu foco principal é a máxima durabilidade e resistência ao desgaste: O PVD é uma excelente escolha para componentes como ferramentas, peças automotivas e equipamentos industriais, desde que o material base possa tolerar a temperatura do processo.

- Se o seu foco principal é a estética premium com cor duradoura: O PVD é um método superior para obter acabamentos duráveis e de alta qualidade em itens como relógios, ferragens arquitetónicas e eletrónicos de consumo.

- Se o seu foco principal é o revestimento de materiais sensíveis à temperatura: Você deve investigar processos PVD especializados de baixa temperatura ou considerar métodos de revestimento alternativos.

- Se o seu foco principal é a sustentabilidade: O PVD é uma escolha líder ecologicamente correta devido ao seu processo limpo e à reciclabilidade do produto acabado.

Em última análise, conhecer esses princípios básicos é a chave para determinar se o PVD é a solução superior para sua aplicação específica.

Tabela Resumo:

| Fator Chave | Vantagem do Revestimento PVD |

|---|---|

| Durabilidade | Extremamente duro, resistente ao desgaste e de longa duração. |

| Estética | Ampla gama de cores duráveis; preserva a textura da superfície. |

| Força de Ligação | Forte ligação em nível molecular ao substrato. |

| Processo | Seco, ecologicamente correto e altamente repetível. |

| Limitação | Requer substratos resistentes a altas temperaturas. |

Pronto para aprimorar seus componentes com revestimentos PVD de alto desempenho?

Na KINTEK, somos especialistas em fornecer equipamentos de laboratório avançados e consumíveis para aplicações de revestimento precisas. Seja na fabricação, P&D ou controle de qualidade, nossas soluções ajudam você a alcançar durabilidade superior e acabamentos estéticos em seus componentes metálicos.

Vamos discutir os requisitos do seu projeto e encontrar a solução PVD perfeita para você.

Entre em contato com nossos especialistas hoje para saber como a KINTEK pode apoiar as necessidades de revestimento do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura