Em resumo, não. Metalurgia do pó é o nome para todo o método de fabricação, enquanto a sinterização é uma única etapa crítica de tratamento térmico dentro desse método. Para simplificar, a metalurgia do pó é a receita completa para criar uma peça metálica a partir de pó, e a sinterização é o ato específico de "assar" para conferir-lhe resistência.

A sinterização não é um processo separado da metalurgia do pó; é a fase térmica essencial que transforma um pó compactado em um componente sólido e funcional. Não se pode ter metalurgia do pó moderna sem sinterização.

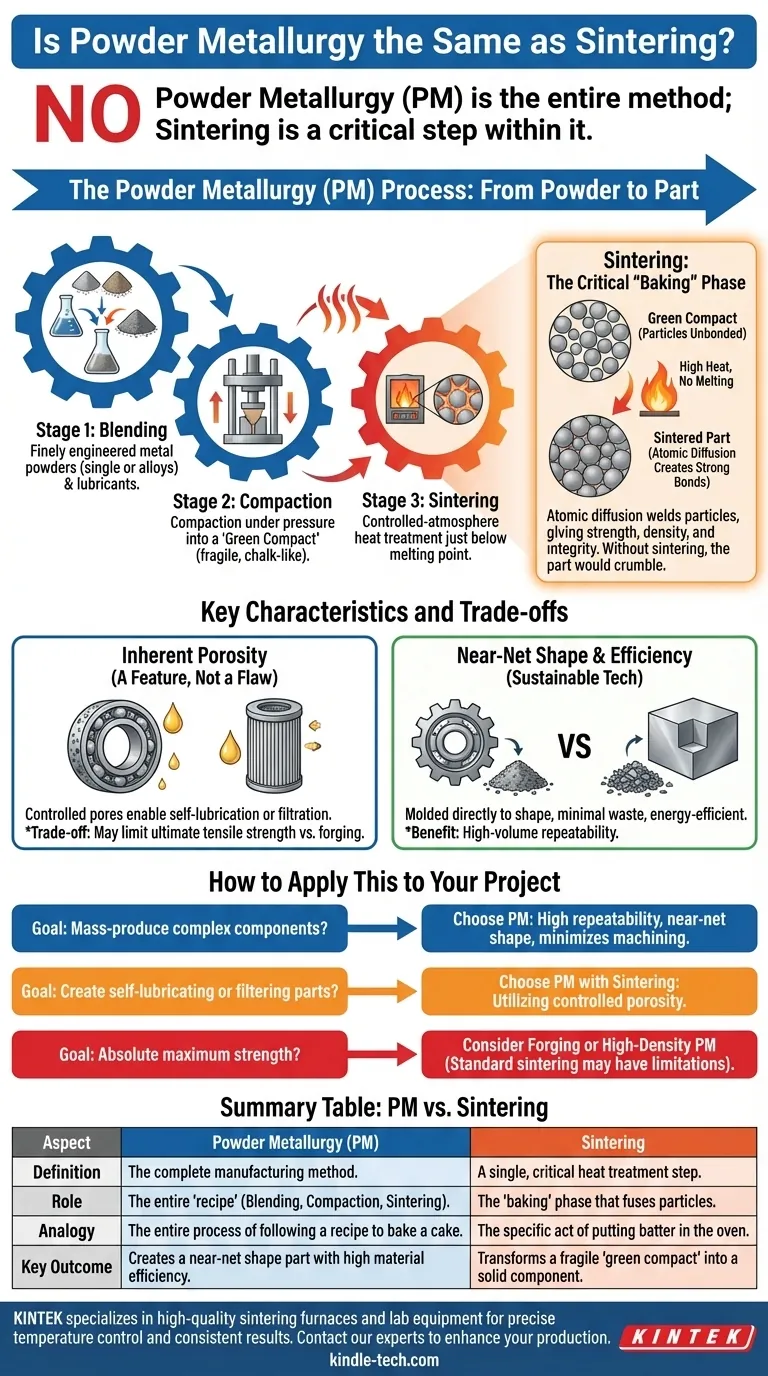

O Processo de Metalurgia do Pó: Do Pó à Peça

Para entender a relação, ajuda ver todo o fluxo de trabalho da metalurgia do pó (MP). É um processo preciso de múltiplas etapas usado para criar peças de "forma quase final" (near-net shape), que exigem pouca ou nenhuma usinagem de acabamento.

Etapa 1: Mistura (Blending)

O processo começa não com um bloco sólido de metal, mas com pós metálicos finamente projetados. Esses pós podem ser um único metal ou uma mistura de diferentes ligas e lubrificantes projetados para alcançar propriedades finais específicas.

Etapa 2: Compactação

Em seguida, o pó misturado é despejado em um molde de alta precisão. Uma prensa potente então compacta o pó sob pressão imensa na forma desejada. A peça resultante é chamada de "compacto verde". Ela mantém sua forma, mas é frágil, semelhante em consistência a um pedaço de giz.

Etapa 3: Sinterização

Esta é a etapa decisiva. O compacto verde é movido para um forno de atmosfera controlada e aquecido a uma temperatura logo abaixo do ponto de fusão do metal principal. O calor faz com que as partículas de pó individuais se liguem e se fundam em nível atômico, um processo chamado difusão.

Por Que a Sinterização É a Fase Crítica de Ligação

É na sinterização que uma forma frágil de pó ganha a resistência e a integridade de uma peça de metal sólido. Sem ela, o compacto verde simplesmente se desintegraria.

A Ciência da Fusão Sem Derreter

A sinterização não derrete o metal. Em vez disso, a alta temperatura fornece a energia para que os átomos se movam pelas superfícies das partículas de pó. Essa difusão atômica cria fortes ligações metalúrgicas, efetivamente soldando as partículas umas às outras e reduzindo drasticamente os vazios entre elas.

O Resultado: Resistência e Integridade

Este processo de ligação é o que confere ao componente final sua densidade, dureza e resistência mecânica. Ele transforma a peça de um delicado compacto verde em um componente robusto, pronto para uso, adequado para aplicações exigentes como engrenagens automotivas, sedes de válvulas e ferramentas de corte.

Entendendo as Características Chave e as Compensações (Trade-offs)

A metalurgia do pó, com a sinterização em seu cerne, oferece um conjunto único de vantagens e considerações em comparação com outros métodos de fabricação, como fundição ou forjamento.

Porosidade Inerente: Uma Característica, Não um Defeito

O processo de sinterização deixa para trás poros microscópicos. Essa porosidade controlada é uma grande vantagem para certas aplicações. Ela permite que peças como mancais sejam impregnadas com óleo para autolubrificação ou usadas para criar filtros metálicos altamente eficazes.

No entanto, essa mesma porosidade significa que uma peça de MP padrão pode não atingir a mesma resistência máxima à tração ou resistência ao impacto que um componente forjado totalmente denso.

Forma Quase Final e Eficiência de Material

Como as peças são moldadas diretamente em formas complexas, a MP é uma tecnologia "verde" ou sustentável. Ela produz muito pouco desperdício de material em comparação com métodos subtrativos como a usinagem, que começam com um bloco grande e cortam o material. Isso também reduz o consumo de energia, pois o metal nunca é totalmente derretido.

Repetibilidade de Alto Volume

Uma vez que a ferramenta inicial (o molde) é criada, o processo de MP pode produzir milhões de peças altamente consistentes com excelente precisão dimensional. Isso o torna extremamente econômico para grandes tiragens de produção comuns na indústria automotiva.

Como Aplicar Isso ao Seu Projeto

Entender a distinção entre o processo geral de MP e a etapa de sinterização ajuda você a escolher a solução de fabricação correta para o seu objetivo.

- Se seu foco principal é a produção em massa de componentes complexos: A metalurgia do pó é uma escolha excepcional por sua alta repetibilidade e capacidade de criar formas quase finais, o que minimiza a usinagem secundária dispendiosa.

- Se seu foco principal é criar peças autolubrificantes ou de filtragem: A porosidade inerente e controlável alcançada através da etapa de sinterização torna a MP a tecnologia ideal e, muitas vezes, a única viável.

- Se seu foco principal é a força máxima absoluta e resistência à fadiga: Você pode precisar considerar forjamento ou técnicas de MP de alta densidade especializadas, pois a porosidade residual em peças sinterizadas padrão pode ser um fator limitante.

Ao reconhecer que a sinterização é o coração metalúrgico do processo de metalurgia do pó, você pode alavancar melhor suas capacidades distintas para resolver seus desafios de engenharia.

Tabela de Resumo:

| Aspecto | Metalurgia do Pó (MP) | Sinterização |

|---|---|---|

| Definição | O método de fabricação completo para criar peças a partir de pó metálico. | Uma única etapa crítica de tratamento térmico dentro do processo de MP. |

| Função | A "receita" inteira, incluindo mistura, compactação e sinterização. | A fase de "assar" que funde as partículas de pó para dar resistência à peça. |

| Analogia | Todo o processo de seguir uma receita para assar um bolo. | O ato específico de colocar a massa no forno para assar. |

| Resultado Chave | Cria uma peça de forma quase final com alta eficiência de material. | Transforma um frágil "compacto verde" em um componente metálico sólido. |

Precisa de uma solução robusta e econômica para seus componentes metálicos?

Entender as nuances da metalurgia do pó e da sinterização é fundamental para selecionar o processo de fabricação correto para sua aplicação. Se você está produzindo em massa peças complexas, criando mancais autolubrificantes ou explorando soluções eficientes em termos de material, o equipamento certo é crucial.

A KINTEK é especializada em fornos de sinterização de alta qualidade e equipamentos de laboratório que fornecem o controle preciso de temperatura e os resultados consistentes que seus projetos exigem. Nossa experiência ajuda você a alavancar todos os benefícios da metalurgia do pó, desde a eficiência de material até a repetibilidade de alto volume.

Vamos discutir como nossas soluções podem aprimorar sua produção: Entre em contato com nossos especialistas hoje mesmo para encontrar o equipamento perfeito para suas necessidades de laboratório ou fabricação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é o ponto de ebulição do THC sob vácuo? Um Guia para Destilação Segura

- A que temperatura o titânio vaporiza? Desvendando Sua Extrema Resistência ao Calor para a Aeroespacial

- Quais são as etapas da sinterização? Um guia para dominar o processo de pó para peça

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são os três fatores mais importantes no tratamento térmico de materiais? Domine Temperatura, Tempo e Resfriamento para Propriedades Superiores