Em resumo, a Deposição Física de Vapor (PVD) é um processo de baixo para cima. Ele opera montando uma camada de material a partir de seus componentes atômicos ou moleculares fundamentais, em vez de esculpir uma estrutura a partir de um bloco maior de material.

A distinção central é entre construção e desconstrução. O PVD é um método de construção, edificando um filme fino do zero, átomo por átomo, o que o coloca firmemente na categoria de fabricação de baixo para cima.

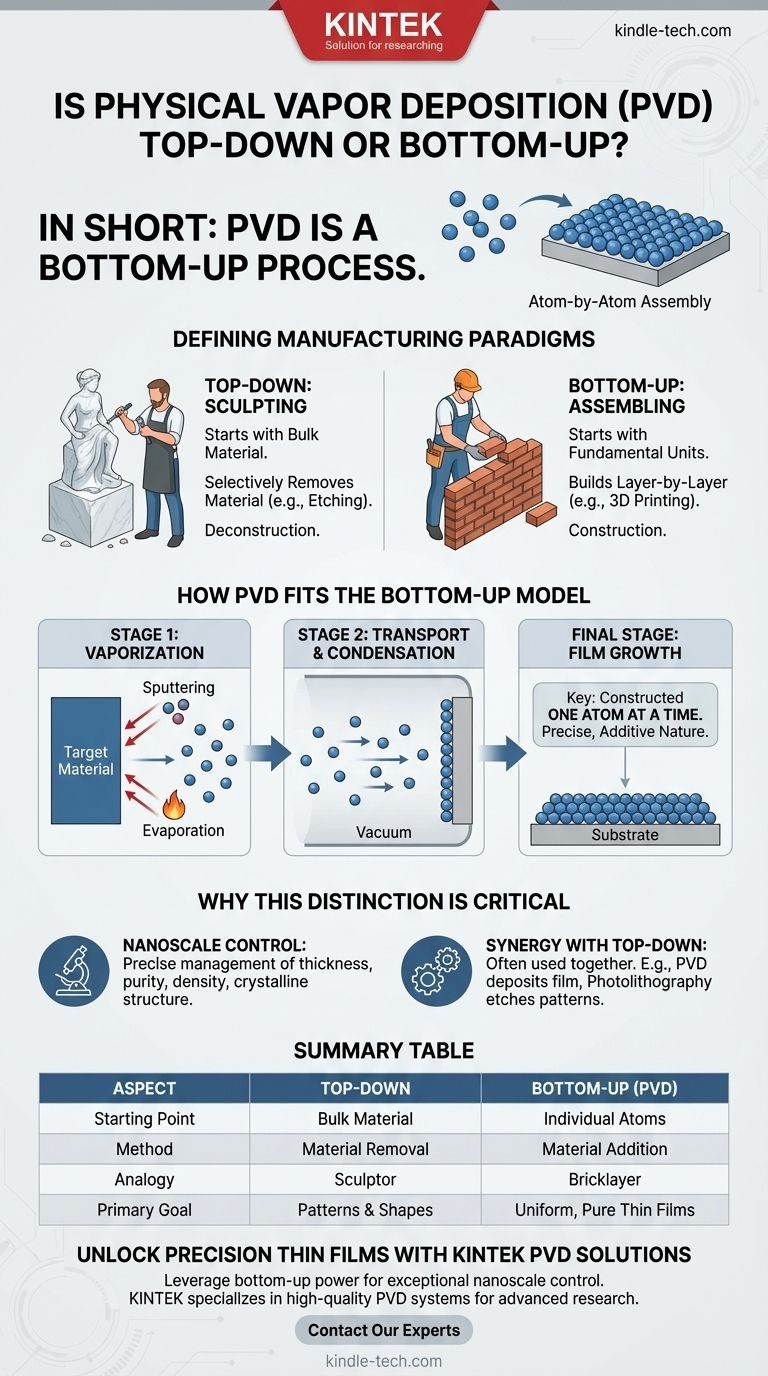

Definindo os Paradigmas de Fabricação

Para entender por que o PVD é uma técnica de baixo para cima, precisamos primeiro definir claramente ambas as abordagens de fabricação. A diferença é análoga à distinção entre um escultor e um pedreiro.

A Abordagem "De Cima para Baixo": Esculpindo

A abordagem de cima para baixo começa com um grande pedaço de material a granel, frequentemente chamado de substrato ou wafer.

O material é então removido seletivamente através de processos como gravação ou fresagem para criar a forma e a estrutura desejadas. Pense em um escultor esculpindo uma estátua a partir de um bloco de mármore.

A fotolitografia é o exemplo clássico de um processo de cima para baixo na microfabricação, onde os padrões são definidos e o material indesejado é gravado.

A Abordagem "De Baixo para Cima": Montando

A abordagem de baixo para cima, também conhecida como fabricação aditiva, começa do nada e constrói uma estrutura a partir de suas partes constituintes, como átomos ou moléculas.

Isso é como um pedreiro construindo uma parede tijolo por tijolo ou uma impressora 3D criando um objeto camada por camada. A estrutura final é montada a partir de suas unidades mais básicas.

Como o PVD se Encaixa no Modelo de Baixo para Cima

O mecanismo da Deposição Física de Vapor se alinha perfeitamente com a filosofia de baixo para cima da montagem em nível atômico.

O Mecanismo PVD

O processo PVD tem duas etapas primárias, independentemente da técnica específica (por exemplo, pulverização catódica ou evaporação térmica).

Primeiro, um material de fonte sólida (o "alvo") é convertido em fase de vapor. Isso é feito bombardeando-o com íons (pulverização catódica) ou aquecendo-o até que evapore (evaporação).

Segundo, esses átomos ou moléculas vaporizados viajam através de uma câmara de vácuo e condensam na superfície de um substrato, formando gradualmente um filme fino e sólido.

Construindo do Átomo para Cima

A chave é que o filme é construído um átomo ou molécula por vez. O processo não começa com um bloco maior e remove material.

Em vez disso, ele começa com partículas individuais e as monta na estrutura de filme fino desejada. Essa natureza metódica e aditiva é a própria definição de um processo de baixo para cima.

Por Que Essa Distinção É Crítica

Entender o PVD como uma técnica de baixo para cima não é apenas uma classificação acadêmica; tem implicações diretas para suas aplicações e limitações.

Controle em Escala Nanométrica

Processos de baixo para cima como o PVD oferecem controle excepcional sobre as propriedades do filme em nível atômico.

Como você está construindo o material do zero, pode gerenciar precisamente sua espessura, pureza, densidade e até mesmo sua estrutura cristalina. Isso é crucial para criar revestimentos ópticos de alto desempenho, semicondutores e superfícies resistentes ao desgaste.

Sinergia com Métodos de Cima para Baixo

Na prática, a fabricação avançada raramente usa uma abordagem exclusivamente. Métodos de baixo para cima e de cima para baixo são frequentemente usados em sequência.

Um fluxo de trabalho típico na indústria de semicondutores envolve primeiro o uso de um processo de baixo para cima como o PVD para depositar um filme fino de metal perfeitamente uniforme em um wafer de silício.

Em seguida, um processo de cima para baixo como a fotolitografia é usado para gravar partes desse filme de metal, criando os circuitos microscópicos e interconexões necessários para um processador.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre as abordagens de fabricação depende inteiramente do seu objetivo final.

- Se o seu foco principal é criar um revestimento puro, uniforme e extremamente fino: Um processo de baixo para cima como o PVD é a escolha correta e muitas vezes a única.

- Se o seu foco principal é criar padrões complexos e microscópicos em uma superfície: Você provavelmente usará PVD (de baixo para cima) para depositar o filme e depois fotolitografia (de cima para baixo) para criar o padrão.

- Se o seu foco principal é moldar uma grande peça de metal a granel: Nenhuma dessas técnicas em escala nanométrica é apropriada; métodos tradicionais de cima para baixo, como usinagem ou fresagem CNC, são o padrão.

Em última análise, classificar o PVD como um processo de baixo para cima fornece uma estrutura clara para entender suas forças fundamentais na construção de materiais com precisão a partir da menor escala possível.

Tabela Resumo:

| Aspecto | Processo de Cima para Baixo | Processo de Baixo para Cima (PVD) |

|---|---|---|

| Ponto de Partida | Material a granel (por exemplo, wafer de silício) | Átomos/moléculas individuais (fase de vapor) |

| Método | Remoção de material (gravação, fresagem) | Adição de material (condensação átomo por átomo) |

| Analogia | Escultor esculpindo uma estátua | Pedreiro construindo uma parede |

| Objetivo Principal | Criação de padrões e formas | Criação de filmes finos uniformes e puros |

Desbloqueie Filmes Finos de Precisão com as Soluções PVD da KINTEK

Compreender que o PVD é um processo de baixo para cima é o primeiro passo para aproveitar seu poder em seus projetos. Este método é essencial para aplicações que exigem controle excepcional sobre a espessura, pureza e estrutura do filme em escala nanométrica.

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade, incluindo sistemas PVD confiáveis. Seja você desenvolvendo semicondutores avançados, revestimentos protetores duráveis ou filmes ópticos de ponta, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Entre em contato conosco hoje para discutir como nossas soluções PVD podem aprimorar suas capacidades de pesquisa e produção. Vamos construir o futuro dos materiais, um átomo por vez.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados