Fundamentalmente, sim, a deposição física de vapor (PVD) é um processo seguro quando conduzido usando equipamentos modernos com controles de engenharia adequados e treinamento do operador. O processo em si envolve física de alta energia dentro de um vácuo selado, mas os riscos são bem compreendidos e efetivamente contidos. A segurança do PVD não é uma questão de acaso, mas um resultado deliberado de um projeto de sistema robusto e protocolos operacionais rigorosos.

A segurança do PVD não é inerente à física, mas é projetada no sistema. O processo envolve riscos significativos, como altas tensões e temperaturas extremas, mas estes são contidos dentro de uma câmara de vácuo selada, tornando os sistemas PVD modernos excepcionalmente seguros para operadores treinados.

Desconstruindo os Riscos do Processo PVD

Para entender a segurança do PVD, devemos primeiro identificar os riscos potenciais envolvidos no próprio processo. Estes são quase inteiramente isolados do operador pelo design do equipamento.

Sistemas Elétricos de Alta Tensão

Métodos PVD como a pulverização catódica e a evaporação por feixe de elétrons dependem de energia de alta tensão para gerar plasma ou energizar um feixe de elétrons. Isso apresenta um risco elétrico significativo.

No entanto, todos os componentes de alta tensão são internos à máquina e fortemente blindados. Os intertravamentos de segurança são um recurso padrão e crítico que corta automaticamente a energia se os painéis de acesso forem abertos, evitando qualquer exposição do operador.

Temperaturas Extremas e Riscos Térmicos

A técnica de evaporação térmica envolve o aquecimento de materiais de origem a temperaturas altas o suficiente para causar a vaporização. Isso cria um ambiente térmico intenso dentro da câmara.

Essas temperaturas extremas são confinadas à câmara de vácuo. As paredes da câmara são frequentemente resfriadas a água, e o sistema é termicamente isolado, garantindo que o exterior do equipamento permaneça seguro ao toque durante a operação.

Ambientes de Alto Vácuo

Os processos PVD são conduzidos em um ambiente de alto vácuo. Isso representa um risco físico muito baixo, mas não nulo, de implosão da câmara se a integridade estrutural for comprometida.

As câmaras de vácuo modernas são projetadas para padrões que excedem em muito seu estresse operacional, tornando tal evento excepcionalmente raro. Uma consideração mais prática é o uso de gases inertes como o argônio para a pulverização catódica, o que poderia representar um risco de asfixia se ocorresse um vazamento importante em uma sala mal ventilada.

Manuseio de Materiais

Os materiais de origem usados para deposição e a limpeza da câmara pós-processo são os principais pontos de exposição potencial. Alguns materiais podem ser perigosos em forma de pó.

Esse risco é gerenciado por meio de Procedimentos Operacionais Padrão (POPs) para o manuseio de materiais, que incluem o uso de equipamentos de proteção individual (EPIs), como luvas e máscaras, ao carregar materiais ou realizar manutenção do sistema.

O Produto Final Revestido com PVD é Seguro?

Uma vez concluído o processo PVD, o produto resultante não é apenas seguro, mas muitas vezes melhora a segurança e a longevidade da peça original.

Revestimentos Inertes e Estáveis

O PVD aplica uma camada extremamente fina, densa e sólida de material, como um metal ou cerâmica. Esses revestimentos são totalmente ligados ao substrato e são altamente estáveis e inertes.

Como o revestimento é fisicamente ligado e quimicamente estável, ele não lixivia, descama ou libera gases. É por isso que os revestimentos PVD são frequentemente usados para implantes médicos e equipamentos de grau alimentício.

Melhorando a Durabilidade e Segurança do Produto

Conforme observado para componentes aeroespaciais, os revestimentos PVD adicionam durabilidade e resistência ao calor e à corrosão. Uma peça que pode suportar melhor temperaturas extremas e ambientes agressivos é inerentemente uma peça mais segura e confiável.

O revestimento atua como um escudo protetor, impedindo a degradação do material subjacente, o que, por sua vez, evita falhas mecânicas.

Sem Solventes Residuais ou Subprodutos

Ao contrário dos processos químicos úmidos, como galvanoplastia ou pintura, o PVD é um processo físico seco. Não há solventes para ficarem presos no revestimento e nenhum subproduto químico prejudicial deixado na superfície do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à segurança do PVD depende do seu papel e do seu objetivo.

- Se o seu foco principal é a adoção de tecnologia: Avalie os controles de engenharia integrados do sistema, os intertravamentos de segurança e a conformidade do fabricante com os padrões de segurança industrial.

- Se o seu foco principal é a segurança operacional: Sua segurança depende da adesão rigorosa aos Procedimentos Operacionais Padrão (POPs), especialmente para manutenção, carregamento de materiais e limpeza da câmara.

- Se o seu foco principal é o design do produto: Veja os revestimentos PVD como um método para aumentar a segurança e durabilidade do produto, pois a superfície revestida final é estável, inerte e livre de produtos químicos do processo.

Em última análise, a segurança da deposição física de vapor é um testemunho da engenharia disciplinada e da excelência operacional.

Tabela Resumo:

| Aspecto de Segurança | Principal Conclusão |

|---|---|

| Riscos do Processo | Contidos em câmaras de vácuo seladas e intertravadas. |

| Produto Final | Os revestimentos são inertes, estáveis e aumentam a durabilidade. |

| Segurança Operacional | Depende de controles de engenharia e protocolos de operador treinado. |

Garanta que seus processos PVD sejam seguros e eficientes com a KINTEK. Somos especializados em equipamentos e consumíveis de laboratório de alta qualidade, incluindo sistemas PVD projetados com recursos de segurança robustos. Nossas soluções ajudam os laboratórios a obter revestimentos confiáveis e livres de contaminação, aderindo aos mais altos padrões de segurança. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório com tecnologia confiável e segura.

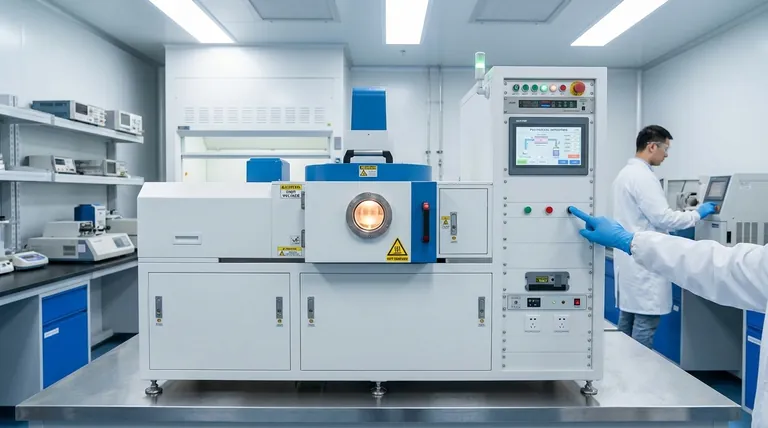

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as funções críticas do sistema de vácuo em um forno de sinterização para compósitos Cu/Ti3SiC2/C/MWCNTs?

- Quais são as vantagens de um forno a arco elétrico? Produção de Aço Flexível e com Baixo Carbono

- O que é a desaglomeração (debinding) na impressão 3D? O Passo Essencial para Peças Metálicas e Cerâmicas Resistentes

- Qual é a principal função de um forno a vácuo de alto desempenho no tratamento térmico de aços para ferramentas, como o H11 ou aço para trabalho a frio de metalurgia do pó?

- É possível cementar o aço inoxidável? Alcance resistência superior ao desgaste com a cementação a vácuo

- Qual é o perigo do tratamento térmico? Processos Não Controlados Riscam a Falha do Produto e a Segurança

- Por que um sistema de alto vácuo é necessário ao medir a solubilidade do hidrogênio no alumínio? Garanta a Pureza dos Dados

- Qual é o propósito do tratamento térmico de metais? Alcançar Força, Dureza e Tenacidade Ótimas