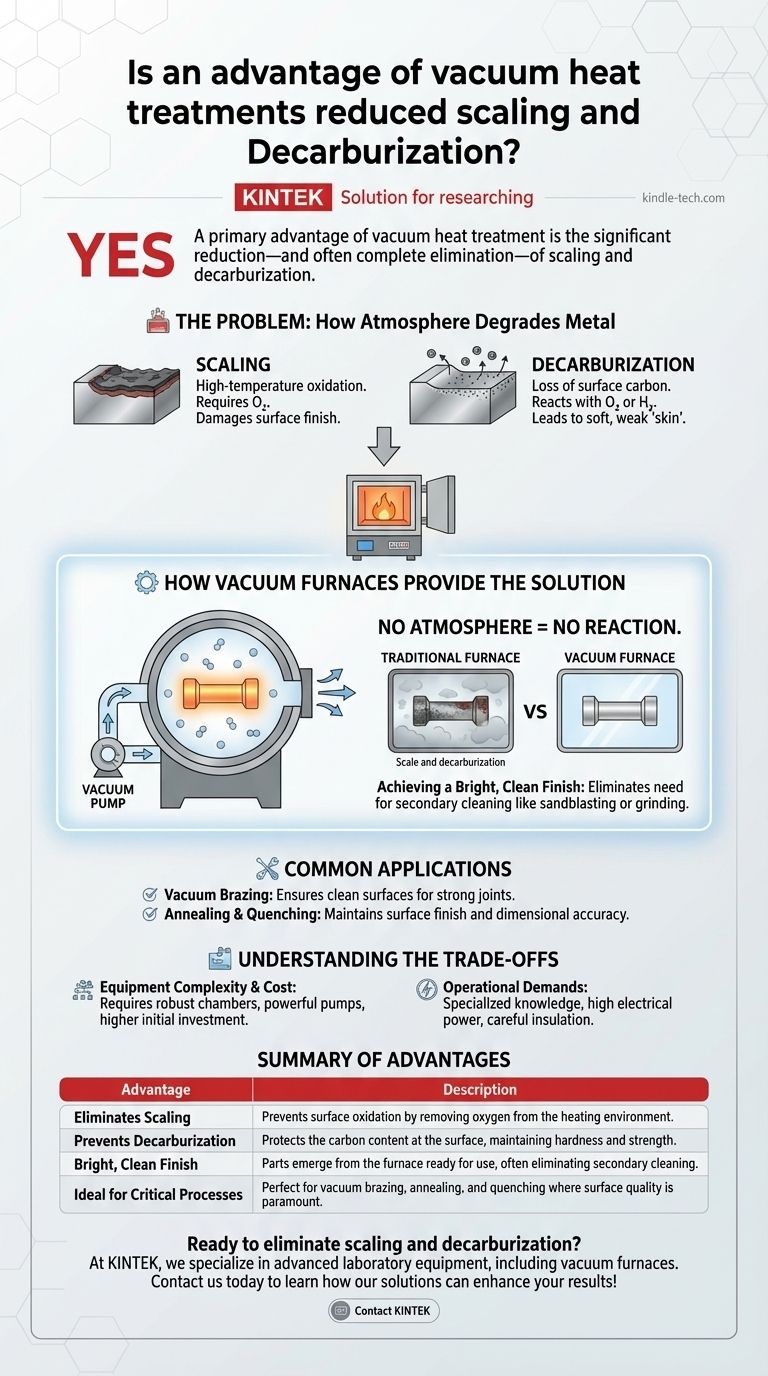

Sim, uma vantagem primária do tratamento térmico a vácuo é a redução significativa — e muitas vezes a eliminação completa — da formação de carepa e da descarbonetação. Ao conduzir o processo de aquecimento em um quase-vácuo, os gases atmosféricos como oxigênio e dióxido de carbono que causam essas reações superficiais indesejáveis são removidos. Isso garante que a integridade superficial do material seja preservada durante todo o ciclo térmico.

O valor central do tratamento térmico a vácuo é sua capacidade de criar um ambiente quimicamente inerte. Ao remover a atmosfera, você evita que as reações químicas indesejáveis de formação de carepa e descarbonetação ocorram, resultando em peças mais limpas e de maior qualidade que exigem menos pós-processamento.

O Problema: Como a Atmosfera Degrada o Metal em Altas Temperaturas

Para entender o benefício do vácuo, devemos primeiro entender o problema que ele resolve. Quando o aço e outras ligas são aquecidos, eles se tornam altamente reativos com os gases no ar circundante.

O que é Formação de Carepa?

A formação de carepa é simplesmente a oxidação em alta temperatura. É a formação de uma camada escura e escamosa de óxidos metálicos na superfície de uma peça.

Esta reação requer oxigênio. Quanto maior a temperatura e maior o tempo de exposição, mais espessa a carepa se torna, danificando o acabamento superficial e alterando as dimensões da peça.

O que é Descarbonetação?

A descarbonetação é a perda de teor de carbono da camada superficial do aço. Este é um problema crítico porque o carbono é o elemento principal que confere ao aço sua dureza e resistência.

Este processo ocorre quando os átomos de carbono próximos à superfície reagem com gases como oxigênio ou hidrogênio na atmosfera do forno. O resultado é uma "pele" externa macia e fraca em um componente que deveria ser duro, levando ao desgaste prematuro ou falha.

Como os Fornos a Vácuo Oferecem a Solução

Um forno a vácuo aborda diretamente esses problemas removendo a causa raiz: a atmosfera reativa. Esta abordagem oferece vantagens distintas sobre os métodos tradicionais que devem controlar cuidadosamente uma mistura de gases.

Removendo os Reagentes

O princípio fundamental é simples: sem atmosfera, sem reação. Ao bombear o ar para fora da câmara de aquecimento, a concentração de oxigênio e outros gases reativos torna-se muito baixa para causar formação significativa de carepa ou descarbonetação.

A peça de trabalho é aquecida em um ambiente controlado e inerte, garantindo que as únicas mudanças que ocorrem são as transformações metalúrgicas pretendidas dentro do próprio material.

Alcançando um Acabamento Brilhante e Limpo

O resultado direto da prevenção dessas reações superficiais é uma peça brilhante e limpa diretamente do forno.

Este é um grande benefício, pois muitas vezes elimina a necessidade de operações de limpeza secundárias como jateamento, decapagem química ou esmerilhamento que são necessárias para remover a carepa de peças tratadas em fornos de atmosfera.

Aplicações Comuns

Este acabamento superficial impecável torna o tratamento a vácuo ideal para uma variedade de processos. É particularmente valioso para a brasagem a vácuo, onde superfícies perfeitamente limpas são essenciais para que a liga de brasagem flua e forme uma junta forte.

É também o método preferido para processos como recozimento e têmpera quando a manutenção do acabamento superficial final e da precisão dimensional é crítica.

Entendendo as Compensações

Embora os fornos a vácuo ofereçam resultados superiores na qualidade da superfície, eles não são a solução padrão para todas as aplicações. É importante reconhecer as complexidades associadas.

Complexidade e Custo do Equipamento

Os fornos a vácuo são sistemas mecanicamente complexos. Eles exigem câmaras robustas para suportar a pressão atmosférica, bem como sistemas de bombeamento potentes para criar e manter o vácuo.

Essa complexidade leva a um custo de investimento inicial mais alto em comparação com muitos fornos de atmosfera tradicionais.

Demandas Operacionais

Operar um forno a vácuo requer conhecimento especializado. O equipamento exige uma quantidade significativa de energia elétrica, não apenas para aquecimento, mas também para as bombas de vácuo.

Conforme observado no projeto do forno, esses sistemas geralmente exigem fontes de alimentação de baixa tensão e alta corrente e atenção cuidadosa ao isolamento elétrico para funcionar com segurança e eficácia em condições de vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de tratamento térmico correto depende inteiramente dos requisitos específicos do seu projeto em termos de qualidade, custo e volume.

- Se o seu foco principal é a mais alta qualidade de superfície possível: O tratamento térmico a vácuo é a escolha definitiva, eliminando o risco de formação de carepa e descarbonetação.

- Se o seu foco principal é processar componentes de alto volume e menos críticos: Um forno de atmosfera tradicional de esteira contínua pode ser mais econômico.

- Se o seu foco principal é minimizar o trabalho de pós-tratamento: O acabamento limpo do tratamento a vácuo pode reduzir ou eliminar significativamente as etapas de limpeza secundárias custosas.

Em última análise, escolher o tratamento térmico a vácuo é uma decisão para controlar completamente o ambiente do processo, garantindo que a peça final atenda à sua intenção de projeto sem comprometer.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Elimina a Formação de Carepa | Previne a oxidação superficial removendo o oxigênio do ambiente de aquecimento. |

| Previne a Descarbonetação | Protege o teor de carbono na superfície, mantendo a dureza e a resistência. |

| Acabamento Brilhante e Limpo | As peças saem do forno prontas para uso, muitas vezes eliminando a limpeza secundária. |

| Ideal para Processos Críticos | Perfeito para brasagem a vácuo, recozimento e têmpera onde a qualidade da superfície é primordial. |

Pronto para eliminar a formação de carepa e a descarbonetação do seu processo de tratamento térmico?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados, incluindo fornos a vácuo, projetados para atender às rigorosas demandas dos laboratórios modernos. Nossas soluções garantem que suas peças metálicas alcancem um acabamento impecável e de alta qualidade, sem pós-processamento custoso.

Entre em contato hoje para saber como nosso equipamento de tratamento térmico a vácuo pode aprimorar seus resultados e eficiência!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional