Sim, um acabamento PVD é excepcionalmente durável. É um dos revestimentos de superfície mais resilientes e duradouros disponíveis atualmente. O processo de Deposição Física de Vapor (PVD) cria uma película fina que se liga ao substrato em nível molecular, resultando em um acabamento significativamente mais duro e mais resistente à corrosão do que os métodos tradicionais, como galvanoplastia ou pintura a pó.

A principal razão para a durabilidade do PVD é o próprio processo. Ele não apenas aplica uma camada de tinta; ele funde fisicamente uma nova superfície mais dura ao material base, criando um acabamento altamente resistente a arranhões, manchas e desgaste diário.

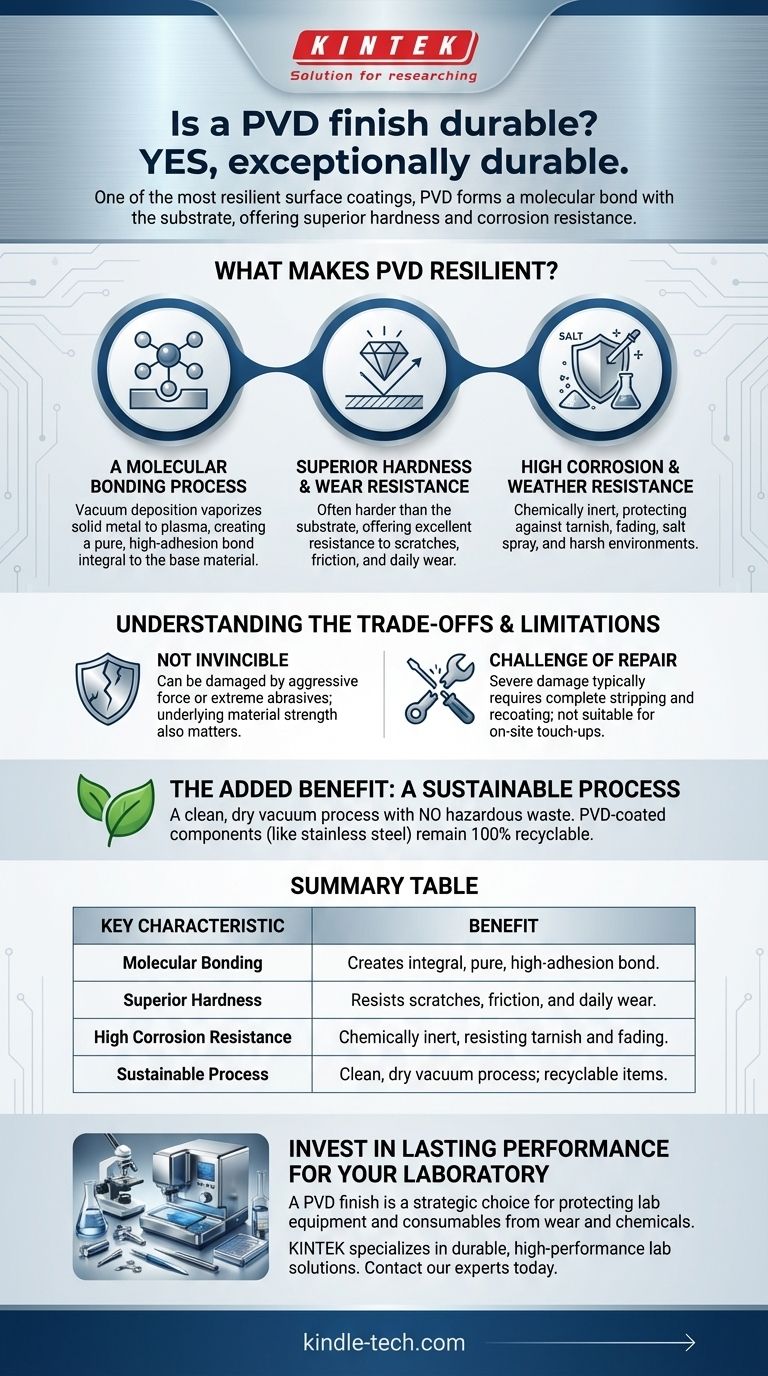

O que Torna um Acabamento PVD Tão Resiliente?

A durabilidade do PVD não é uma característica única, mas o resultado de vários fatores inerentes ao processo de deposição. Ele altera fundamentalmente as propriedades da superfície do objeto que está sendo revestido.

Um Processo de Ligação Molecular

PVD é um processo de revestimento a vácuo que envolve a vaporização de um metal sólido para um plasma de átomos ou moléculas. Este vapor é então depositado sobre o objeto, criando uma ligação pura e de alta adesão que é extremamente difícil de separar.

Este método garante um revestimento uniforme e denso que se torna parte integrante do item original, em vez de apenas uma camada superficial.

Dureza Superior e Resistência ao Desgaste

O revestimento PVD resultante é frequentemente mais duro do que o próprio material do substrato. Esta dureza excepcional proporciona resistência superior a arranhões, atrito e altas taxas de desgaste comuns em aplicações funcionais e decorativas.

De torneiras de cozinha a componentes automotivos, essa dureza garante que o acabamento mantenha sua integridade e aparência ao longo de anos de uso.

Alta Resistência à Corrosão e às Condições Climáticas

Os revestimentos PVD são quimicamente inertes e altamente resistentes à corrosão por névoa salina, produtos químicos e outros fatores ambientais. Isso os torna uma escolha ideal para componentes expostos aos elementos ou a condições adversas.

Essa resistência evita o embaçamento e o desbotamento, preservando a cor e o brilho originais do acabamento por muito mais tempo do que os métodos convencionais.

Compreendendo as Vantagens e Limitações

Embora o PVD seja um acabamento de primeira linha, é essencial entender seus limites. Nenhum revestimento é indestrutível, e o PVD não é exceção.

Durabilidade Não é Invencibilidade

Apesar de sua alta resistência, um revestimento PVD pode ser danificado. Um ataque agressivo com um objeto afiado ou força abrasiva extrema pode arranhar ou sulcar o acabamento.

Pense nele como altamente resistente a arranhões, não totalmente à prova de arranhões. A resistência subjacente do material base também desempenha um papel; um revestimento PVD não impedirá que um metal macio amasse por baixo dele.

O Desafio do Reparo

Uma das desvantagens mais significativas é a reparabilidade. Se um acabamento PVD for gravemente danificado, ele geralmente não pode ser "retocado" ou reparado no local.

O item deve ser decapado e totalmente revestido novamente usando o mesmo processo de deposição a vácuo, o que pode ser complexo e caro.

O Benefício Adicional: Um Processo Sustentável

Além de seu desempenho, o processo PVD oferece uma vantagem significativa em seu impacto ambiental. É um processo a vácuo limpo e seco que não produz resíduos perigosos.

Isso contrasta fortemente com os processos eletroquímicos tradicionais, como a galvanoplastia, que frequentemente envolvem produtos químicos tóxicos. Além disso, componentes revestidos com PVD, como o aço inoxidável, permanecem 100% recicláveis no final de sua vida útil.

Fazendo a Escolha Certa para o Seu Objetivo

PVD é uma tecnologia de acabamento premium que oferece um claro retorno sobre o investimento por meio de longevidade e desempenho.

- Se seu foco principal é a máxima longevidade e resistência ao desgaste: PVD é uma das melhores escolhas disponíveis para itens de alto contato, como ferragens de portas, ferramentas ou relógios.

- Se seu foco principal é um acabamento decorativo duradouro: PVD oferece uma cor estável e vibrante que resiste ao desbotamento e ao embaçamento, garantindo apelo estético por anos.

- Se você está planejando para ambientes de abuso extremo: Reconheça que, embora o PVD seja superior, danos graves são difíceis de reparar, o que pode influenciar sua decisão.

Em última análise, escolher um acabamento PVD é um investimento estratégico em durabilidade e aparência a longo prazo.

Tabela Resumo:

| Característica Chave | Benefício |

|---|---|

| Ligação Molecular | Cria uma ligação pura e de alta adesão que é parte integrante do substrato. |

| Dureza Superior | Proporciona excelente resistência a arranhões, atrito e desgaste diário. |

| Alta Resistência à Corrosão | Quimicamente inerte, resistindo a manchas, desbotamento e fatores ambientais agressivos. |

| Processo Sustentável | Um processo a vácuo limpo e seco, sem resíduos perigosos; itens revestidos permanecem recicláveis. |

Invista em desempenho duradouro para o seu laboratório. Um acabamento PVD é uma escolha estratégica para proteger seus valiosos equipamentos e consumíveis de laboratório contra desgaste, corrosão e exposição a produtos químicos. A KINTEK é especializada em fornecer soluções de laboratório duráveis e de alto desempenho. Entre em contato com nossos especialistas hoje para discutir como os revestimentos PVD podem aumentar a longevidade e a confiabilidade dos componentes críticos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados