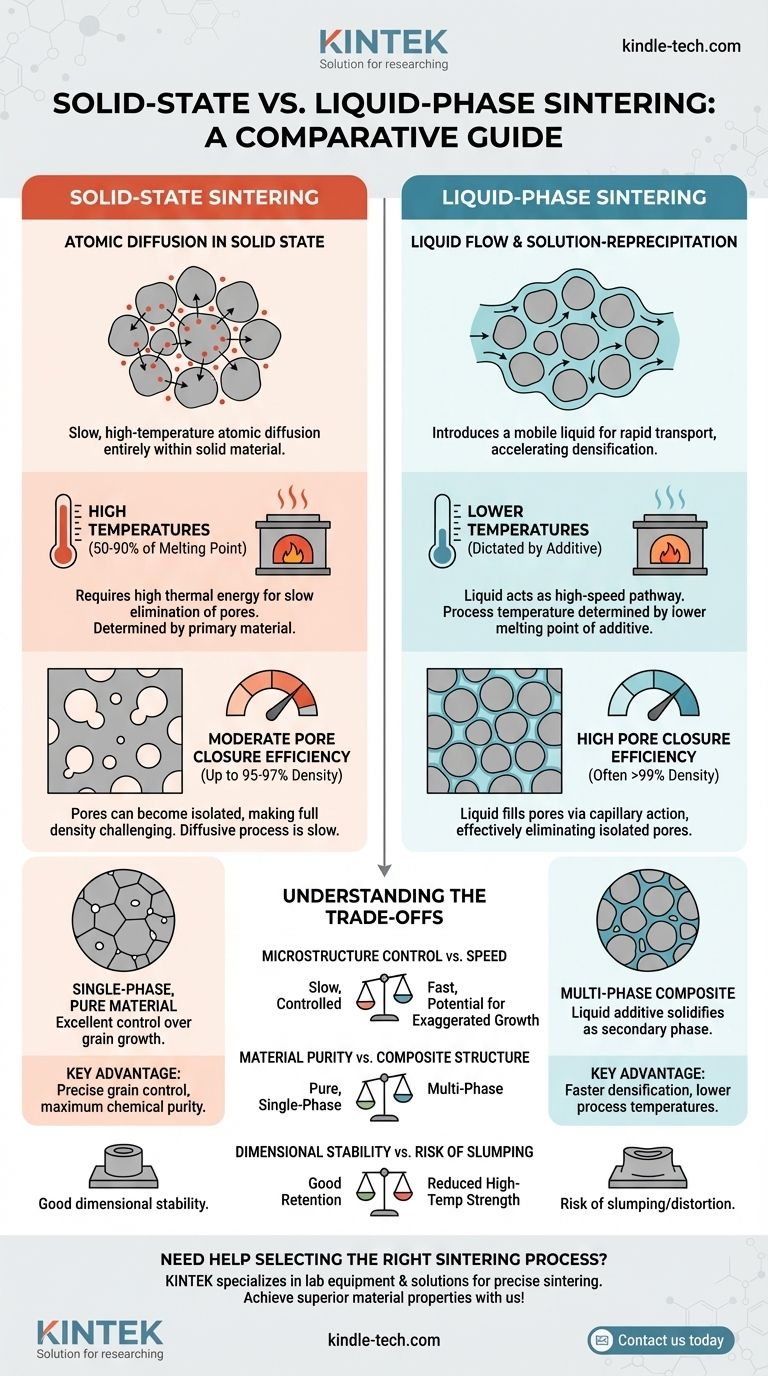

A diferença fundamental entre a sinterização em estado sólido e em fase líquida é o meio através do qual os átomos se movem para densificar o material. A sinterização em estado sólido depende da difusão atômica lenta e de alta temperatura inteiramente dentro do material sólido. Em contraste, a sinterização em fase líquida introduz uma pequena quantidade de líquido que atua como um caminho de transporte rápido, permitindo a densificação em temperaturas mais baixas e alcançando um fechamento de poros mais completo.

A distinção central é uma questão de mecanismo e eficiência. A sinterização em estado sólido é um processo impulsionado pela difusão que requer alta energia térmica para eliminar lentamente os poros. A sinterização em fase líquida usa um líquido móvel para acelerar fundamentalmente o rearranjo e a densificação das partículas, tornando-a mais eficaz para atingir a densidade total em temperaturas de processo mais baixas.

Compreendendo os Mecanismos Centrais

Para entender as diferenças de temperatura e fechamento de poros, devemos primeiro entender como cada processo funciona no nível das partículas.

Sinterização em Estado Sólido: Um Processo de Difusão Atômica

Neste processo, um pó compactado (um "corpo verde") é aquecido a uma alta temperatura, tipicamente 50% a 90% de seu ponto de fusão absoluto.

Não ocorre fusão. Em vez disso, os átomos migram de áreas de alta tensão (os pontos de contato entre as partículas) para áreas de baixa tensão (os poros ou "pescoços" entre as partículas).

Este movimento, ou difusão, fecha lentamente as lacunas entre as partículas, fazendo com que o componente encolha e densifique. É um processo cineticamente limitado que depende muito de fornecer energia térmica suficiente por tempo suficiente.

Sinterização em Fase Líquida: Aproveitando um Líquido Móvel

A sinterização em fase líquida (LPS) é usada para materiais compósitos ou quando uma pequena quantidade de um segundo material com um ponto de fusão mais baixo é adicionada.

O componente é aquecido a uma temperatura acima do ponto de fusão do aditivo, mas abaixo do ponto de fusão do material primário.

Isso cria uma pequena quantidade de líquido que molha as partículas sólidas. O processo então ocorre em estágios: rearranjo de partículas devido ao fluxo de líquido, seguido por um mecanismo de solução-reprecipitação onde partículas menores se dissolvem no líquido e se reprecipitam em partículas maiores, densificando ainda mais a peça.

Diferenciando pela Temperatura de Sinterização

A temperatura necessária é uma consequência direta do mecanismo de transporte.

Por que a Sinterização em Estado Sólido Requer Temperaturas Mais Altas

A difusão atômica através de uma rede cristalina sólida é um processo energeticamente exigente. Uma alta temperatura é essencial para dar aos átomos energia térmica suficiente para quebrar suas ligações, mover-se através da rede e preencher as vacâncias.

Sem essa alta energia térmica, a taxa de difusão é impraticavelmente lenta, e uma densificação significativa não ocorreria. A temperatura é, portanto, ditada pelas propriedades intrínsecas do material primário.

Como a Sinterização em Fase Líquida Reduz a Temperatura

A LPS ignora a necessidade de difusão lenta em estado sólido. A fase líquida atua como um caminho de alta velocidade para o transporte de material.

A temperatura do processo é determinada não pelo alto ponto de fusão do material primário, mas pelo ponto de fusão mais baixo do aditivo. Isso geralmente permite economias significativas de energia e o uso de fornos com classificações de temperatura mais baixas.

Diferenciando pelo Fechamento de Poros e Densificação

A capacidade de eliminar a porosidade é, sem dúvida, a diferença prática mais significativa entre os dois métodos.

O Desafio do Fechamento de Poros na Sinterização em Estado Sólido

Na sinterização em estado sólido, a densificação diminui drasticamente no estágio final. Os poros podem ficar isolados e presos dentro de grãos em crescimento, tornando-os extremamente difíceis de remover.

Alcançar uma densidade relativa maior que 95-97% é frequentemente desafiador e requer controle preciso sobre a temperatura e o tempo. O fechamento de poros no estágio final depende dos mecanismos de difusão mais lentos.

A Vantagem do Líquido na Eliminação da Porosidade

O líquido na LPS tem dois efeitos poderosos. Primeiro, ele preenche os poros por ação capilar, puxando as partículas sólidas com imensa força e levando a uma rápida densificação inicial.

Segundo, o líquido fornece um meio que pode eliminar poros isolados que seriam presos em um processo de estado sólido. Isso o torna muito mais eficaz para atingir densidade quase total (>99%) de forma consistente e eficiente.

Compreendendo as Trocas

A escolha de um método envolve mais do que apenas temperatura e densidade; requer o equilíbrio de características essenciais do material e do processo.

Controle da Microestrutura vs. Velocidade

A sinterização em estado sólido é lenta, mas oferece excelente controle sobre o crescimento de grãos, o que é crítico para muitas propriedades mecânicas.

A sinterização em fase líquida é muito mais rápida, mas a presença de um líquido pode levar a um crescimento de grãos rápido e exagerado (conhecido como amadurecimento de Ostwald), o que pode ser prejudicial se não for controlado adequadamente.

Pureza do Material vs. Estrutura Composta

Por sua natureza, a sinterização em estado sólido mantém a pureza química do pó inicial, resultando em um material de fase única.

A LPS inerentemente cria um material multifásico. O aditivo líquido solidifica ao resfriar, tornando-se uma fase secundária permanente na microestrutura final. Isso deve ser aceitável para a aplicação final.

Estabilidade Dimensional vs. Risco de Deformação

Como uma peça em estado sólido permanece inteiramente sólida, ela tem boa retenção de forma durante todo o processo.

A presença de uma fase líquida reduz a resistência a altas temperaturas do componente. Isso introduz um risco de deformação ou distorção sob seu próprio peso, especialmente para geometrias maiores ou complexas.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do método de sinterização deve ser impulsionada pelo objetivo final para seu componente.

- Se seu foco principal é a pureza química máxima e uma estrutura de grãos fina e monofásica: A sinterização em estado sólido é a escolha superior, apesar de sua temperatura mais alta e velocidade mais lenta.

- Se seu foco principal é atingir densidade quase total rapidamente e com menor custo de energia: A sinterização em fase líquida é o método mais eficaz, desde que uma microestrutura composta seja aceitável para sua aplicação.

- Se você está trabalhando com materiais muito difíceis de densificar (por exemplo, cerâmicas covalentes, metais refratários): A sinterização em fase líquida frequentemente permite um nível de densificação que simplesmente não é prático por métodos de estado sólido.

Em última análise, compreender essas diferenças fundamentais no mecanismo é a chave para selecionar e otimizar o processo de sinterização para atingir as propriedades desejadas do material.

Tabela Resumo:

| Parâmetro | Sinterização em Estado Sólido | Sinterização em Fase Líquida |

|---|---|---|

| Temperatura de Sinterização | Alta (50-90% do ponto de fusão) | Mais baixa (ditada pelo aditivo) |

| Eficiência de Fechamento de Poros | Moderada (até 95-97% de densidade) | Alta (frequentemente >99% de densidade) |

| Mecanismo | Difusão atômica em estado sólido | Fluxo de líquido e solução-reprecipitação |

| Microestrutura Final | Material puro, monofásico | Compósito multifásico |

| Principal Vantagem | Controle preciso de grãos, pureza | Densificação mais rápida, temperatura mais baixa |

Precisa de ajuda para selecionar o processo de sinterização certo para seus materiais? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções que garantem controle preciso de temperatura e densificação ideal para suas necessidades de sinterização. Quer você esteja trabalhando com cerâmicas de alta pureza ou compósitos complexos, nossa experiência pode ajudá-lo a alcançar propriedades de material superiores. Entre em contato conosco hoje para discutir como podemos apoiar os desafios de sinterização do seu laboratório!

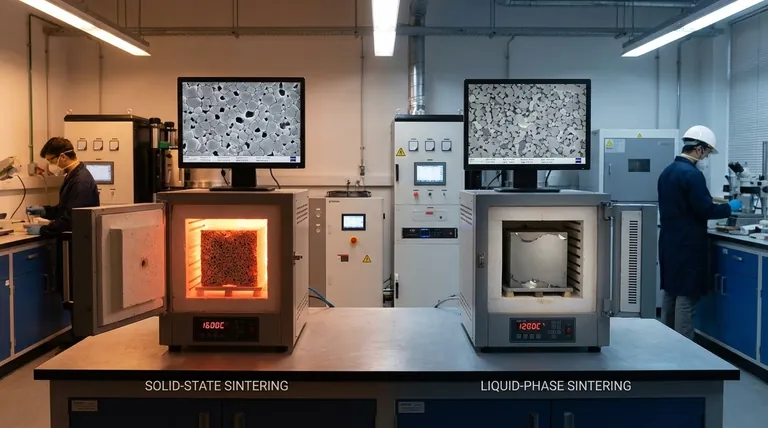

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão